F公司以FOTD指标来衡量各制造分厂的交付绩效,测试由于是后道工序,对FOTD指标考核的极为严格。前文提过,测试生产周期设定为1个温度2天、包装2天。测试车间希望封装车间能够在周一时将这些单温测试的物料交付,但每周都有很多种产品封装不能准时交付。造成测试车间必须在最后2天突击生产。

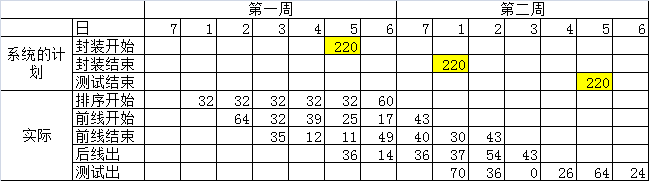

统计了过往8周的情况,发现平均每周有138K物料迟到。如表13-4所示。

表13-4过往8周的情况

| 31周 | 32周 | 33周 | 34周 | 35周 | 36周 | 37周 | 38周 |

延迟 | 160K | 180K | 80K | 70K | 110K | 100K | 160K | 200K |

项目组统计了一种经常发生延期交付物料的实际在各车间的移动情况,发现该产品的计划及产出情况如表13-5:很明显这个产品的在下料时已经滞后,导致了测试车间在周五时赶工生产,而后线在周二时进行赶工。

表13-5产品的计划及产出情况

就这个表的数据进行详细分析,如果有经验的计划员可以看出来相当多的问题。

同时在周一时各个部门多次协调进行催料。测试生产部分周一早上发现当周要交付的物料还未到期,于是找测试计划员,测试计划员找封装计划员,封装计划员再找封装生产,然后再通知测试计划员,测试生产。2天内多个部门反复沟通催料。

实际的原因是封装计划员下料滞后,同时封装车间未掌握测试车间的具体需求时间。

1) 每周六总部的主计划员会下达滚动13周的主计划,此处存在的问题是单个产品的产出日期是计划在周五出货。然后按照MRP的逻辑,分解出前线的产出日期。但实际上,由于产能和模具只有,每天的生产量最大只有50~60K.

2) 等封装计划员周一排产,仓库点料,车间最早开始生产一般已经是夜班了。为了减少设备的切换次数,一周的订单量会均衡的拆分为7天生产。封装生产周期为3天、测试为4天,意味着如果需要在N+1周的周六前测试入库,封装投料必须在14天前,即N-1周的周六。所以说投料已经晚了2天。

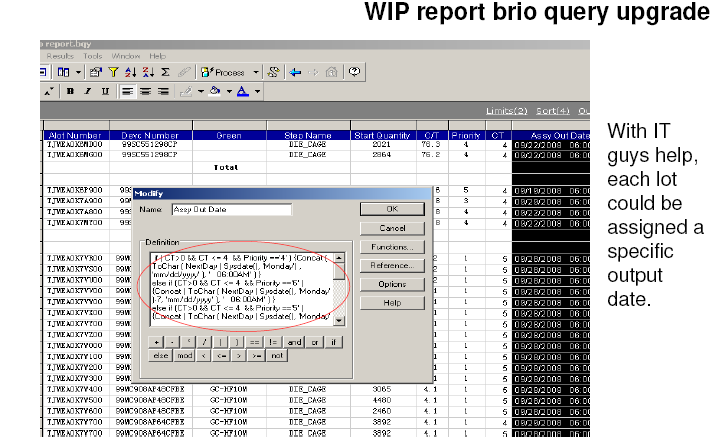

3) F公司的车间进度控制逻辑有一个考虑不周全的地方。 MES系统会提示给封装车间调度每个批号的优先级,例如4代表封装下周完工就可以。对于这类测试生产周期只有4天的产品,意味着封装车间和测试车间完工在同一周。由于考核是按周完工考核,封装车间并没有意识到这部分产品需要在周一必须交付给测试车间。如图13-1所示。

图13-1 F MES系统会提示给封装车间调度每个批号的优先级

该公司使用一个名叫BRIO QUERY的数据仓库,可以实时从MES系统中提取当前库存的数据,如上图,车间里面每个工单的信息,包含批号,物料号,当前工序,在当前工序已经停滞的时长,订单优先级等内容。

的后面项目组针对这些产品,制定了2个改进措施:

改善1:1个是要求封装计划员提前投料,在周五时下达计划,周六开始生产。

改善2:1是在车间报表中体现这部分物料的测试需求时间。 要求封装车间在第二周的周一时交付给测试车间。

于晓光

于晓光