三、新滚动生产计划制定的“游戏规则”

到了上世纪90年代中后期,以IT业、办公自动化设备制造商为代表的世界一流企业,如戴尔、爱普生、理光、佳能等,对以丰田为首制定的上述精益生产方式“游戏规则”进行了一些变革,增加了更多的柔性,以适应市场瞬息万变的变化。下面就讲述近几年来一流企业广泛使用的精益生产方式的新滚动生产计划制定的“游戏规则”。

1、N月生产量根据市场销售及库存每周可调

企业迅速对应市场变化的前提是生产计划紧盯市场而制订,现在的网络技术已经让我们紧盯市场有了技术上的保证。

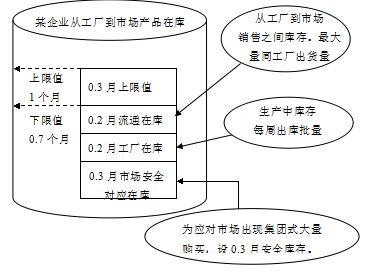

笔者先从喝茶谈起,客人到您家做客,人们常使用透明茶杯给客人饮用。当客人饮用到接近底部的茶叶位置时,主人一般会立即加水,当水位接近上限位置后就停止。制订生产计划时,也应该像给客人提供茶水一样,需要设定从工厂到市场销售的最低位及最高位,并且能随时看到从工厂到市场的产品库存。图3-7为某企业从工厂到市场的产品库存状况。

图3-7 企业在库如同透明的茶杯

上述的0.2月安全库存是以工厂目前实际生产能力计算得出的。图示中的上限值、下限值根据企业能力水平设定,设定的库存量越低,说明该企业物流及销售管理水平越高。

而如何做到库存如同透明的茶杯的状况,利用网络技术建立数据库,市场部紧盯市场,每天(或定期在周二、周四)通过电话及巡查办法统计,每周五市场部通告生产计划部门。生产计划部门将工厂及市场每日库存、生产量、销售量的情报汇总,某产品到最高限库存时,N+1月某一周生产比原制定的N+1月计划要减产。某产品到最低限库存时,N+1月某一周生产比原制定的N+1月计划要增产。

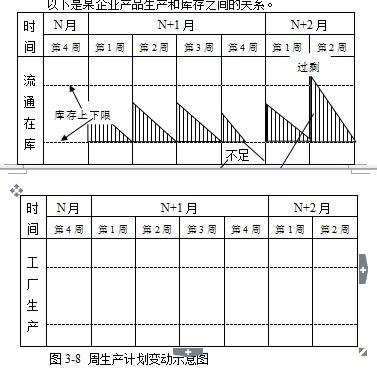

下面以图3-8所示的实例来看看如何根据市场情报及工厂库存来调整生产计划。

市场销售部在N-1月20日大致确定了N+1月的需求量X,生产计划部门制定N+1月的大致计划。但到N月20日之前发现N+1月第4周市场订单比N-1月20日时预期的要多,如果不做调整,就将出现图3-8所示的N+1月第4周的产品库存低于最低限的情况。这时为满足市场需求,生产工厂可以在N+1月第1周(或第2周)安排增产计划。到N+1月第一周市场部发现N+2月第2周订单需求比原计划少,市场流通库存可能超过库存上限,生产工厂则在N+1月第3周(或第4周)安排减产计划。

这样一来,精益生产方式的每月计划是大致计划,每周计划才是确定的计划。每周计划可在市场流通库存及工厂库存的上限库存与下限库存之间安排变动。

以下是某企业产品生产和库存之间的关系。

要想既能对应市场,又能控制库存,还要让生产运作顺畅,其生产设备就要具备良好的柔性,人员的招聘、培训等就要快速,供应商的对应能力就要提高等等。

上述事例是世界一流企业实施精益生产方式制定主生产计划的“游戏规则”,这些企业产品特点较复杂,生产量大,面向全球。对于我国的一些企业,产品简单例如啤酒、小家电、日用品、玩具、服装等等,销售区域不很大,就可以将上述3-2表的事例中的月单位改为周单位,当然要根据企业特点制定更详细的“游戏规则”。这样能更好的满足市场的需求。

2、日生产计划和计划的执行

以上的工作完成后,开始制订作为日生产指令的投产顺序计划,即决定混合组装线上各种产品的投入顺序。顺序计划每天制定,然后只下达给总装线以及几个主要的部件组装线,其他绝大多数的工序都通过看板对品种、数量进行管理。

每天可以根据生产实际与计划的差异,调整生产计划。完不成生产计划自然不好,超计划生产也不能被允许。因此,某些设备、工序、生产线为了不超出生产计划可能会出现“停止”现象,这在精益生产中是允许的。精益生产者认为提前生产、有库存生产所带来的损失远大于这种“计划停止”的浪费。

在丰田,从车体加工到整车完成的生产周期大约为一天,投产顺序计划每天制定,每天下达,下达时间最早在生产开始前两天,最晚不少于1天半。因此顺序计划可以准确地反映市场的最新情况和顾客的实际订货,根据顾客的实际订货及其变更来安排实际生产。

这种生产计划的制定方法,是实现适时适量生产的第一步。通过这样的方式,能够迅速捕捉市场动向,把握市场最新情况,做到只在必要的时候对必要的产品进行必要的计划。

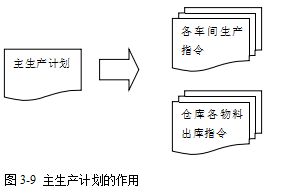

前面详细讲述了精益生产方式的主生产计划的制定方法与“游戏规则”。在企业里还有大量为配合主生产产品的零件生产车间,这些车间零件生产、送货以及仓库物料的出库指令,同主生产计划有什么关系呢?

四、主生产计划、生产指令与工艺编排

车间零件生产、送货以及仓库物料的出库指令,同主生产计划之间需要用看板来联系。但看板制作依据同工艺编排紧密相关,以IE技术为基础。我们结合案例来讲述。

1、主生产计划与生产指令案例

主生产计划同各车间的各种零件生产指令及仓库物料出库指令的关系如图3-9所示。

传统的精益生产方式里,各种零件生产指令及仓库物料出库指令就是人们广为传诵的看板。由于ERP管理系统的有效利用,使得看板数量大幅度减少。笔者在1998年去精益生产方式的始祖日本丰田公司时,其各种看板已经大为减少,更多的是由电脑发出“看板指令”。

在此需特别说明的是,我国目前许多企业已经使用了ERP软件,但仅仅用到了库存查询、订单管理等功能,真正能将主生产计划与各种零件生产指令及仓库物料出库指令准时精确用到的为数极少(跨国集团在中国投资的企业一般用的很好)。为什么呢?原因在于这些企业没有精益生产方式(JIT)的支持,使得ERP软件在主生产计划、各种零件生产指令及仓库物料出库指令上不能发挥作用。国内重工行业某知名企业负责ERP软件推行的人,在企业建立所谓ERP管理系统一年后,对笔者说“我们企业花千万元以上购置的ERP软件只在查询库存时发挥作用,而在主生产计划、各种零件生产指令及仓库物料出库指令方面却无所作为。”

下面,为了更好的说明问题,我们用案例的方式讲述传统精益生产方式的主生产计划、各种零件生产指令及仓库物料出库指令的关系。

1、主生产计划和作业指令案例学习

某电视公司整机组装车间生产电视机,某日在下述的条件下,制定X、Y两零件的生产及送货指令(或称看板)

(1)某日某一条生产线电视机整机组装主生产计划为:

A产品50台,然后B产品50台。

(2)X、Y零件是B产品的专用零件。

X零件在B产品上用量2个/台,在B产品组装工序1使用,从X零件生产现场到工序1送货往返需10分钟。Y零件在B产品上用量1个/台,在B产品组装工序15使用,从Y零件生产现场到工序15送货往返需16分钟。X、Y零件由不同生产车间生产。

(3)组装生产线:节拍300秒(即每300秒生产一台电视机),下午13:30开始上线组装B产品。

(4)每次交付数量10台用量。

(5)X零件换模具调试准备及首件检查等需20分钟,单件生产周期为78秒。Y零件换模具调试准备及首件检查等需30分钟,单件生产周期为252秒。

(6)该企业8小时工作制,每日出勤时间为上午8时~12时,下午13时~17时。

(7)生产数量:

X零件生产数量=50台×2个/台=100个

Y零件生产数量=50台×1个/台=50个

(8)首批送货时间:

根据X零件在工序1使用,使用时间13:30,X零件送货往返10分钟,第一批送货时间应在13:25分出发(往返10分钟除以2)。

Y零件在工序15使用,使用时间不是13:30,而应该是13:30+节拍300秒×(15-1)=14:40分。Y零件送货往返16分钟,第一批送货时间应在14:32分出发。

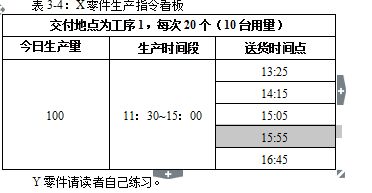

根据主生产计划与工艺编排可以倒推得出以下结果。

(9)每批送货的间隔时间:

每次送货为10台用量,则每批送货的间隔时间为:

10台×节拍300秒=50分。

(10)生产时段:

X零件生产用时为:

生产数量100个×单件生产周期为78秒=130分

X零件生产准备用时为:换模具调试准备及首件检查等需20分钟

X零件生产用时总计为:130分+20分=150分

X零件开始生产时间:第一批送货时间13:25分-X零件生产准备用时20分-第一批送货数量生产用时(10台×2个/台×单件生产周期为78秒)-工作中间休息(12时~13时的一小时)= 11:39。

实际上,安排计划时还应该考虑余裕时间例如9分,定在上午11:30开始生产。

X零件生产终止时间:11:30分﹢工作中间休息(12时~13时的一小时)+ X零件生产用时总计150分 = 15:00时。

表3-4:X零件生产指令看板

Y零件请读者自己练习。

2、工艺编排

从生产指令看板的案例看出,物料生产及送货指令同生产工艺的编排紧密相关,若上例中工序编排不准确,送货一样不准确。若没有X、Y零件的单件生产周期的数据,X、Y零件的生产指令看板也不可能准确制定。这些工序编排与单件生产周期的数据等等均属于工业工程学(IE)的内容。

世界级的生产型企业都是先实施或部分实施JIT,然后再实施ERP的。我国目前很多企业没有实施JIT,就直接实施ERP,结果整个系统仅仅用到物料库存查询等少数的功能,其生产计划等核心部分基本无法启用,ERP的作用远远没有展现出来,各种库存依旧、现场工序间物流不畅依旧。几乎可以用“花钱买大炮,却只能用来打蚊子”来形容。

肖智军

肖智军