在收集企业研发现状信息之后,先不要急于寻求解决方案,中间必须要进行问题分析。问题分析是一个将客观信息进行加工、转化为主观判断的过程。改进者需要对企业信息进行独立思考,最大限度地把握主要问题,为设计“量身定制的解决方案”打好基础。

下面介绍几个用于研发体系问题分析的典型方法:

◎ 根源分析法

在秦王嬴政扫荡六国的征战过程中,他任命大将王翦统帅六十万大军伐楚。在出征时,王翦向秦王“请美田宅园池甚众”“以请田宅为子孙业耳”;出关前,又连续五次求赐美田。

如果只看表面现象,就会认为王翦贪婪得可笑。但是实际上这种认识是肤浅的,王翦非常清楚嬴政生性多疑,将秦国全国士兵尽交到自己手中并不放心。此时唯有向秦王提出诸多要求,才可以表明自己除了金钱以外别无他求,借此消除秦王怕他拥兵自立的疑惧。

在审视研发体系问题时,如果只是浮于表面,没有抓住实质,解决方案也就随之偏差。比如对产品交付质量不理想的问题,如果仅仅认为是测试没有做好,那么对应的解决方案就是“投入资源,进行更为充分的测试”;对研发项目延期的问题,如果认为主要是计划过于乐观所致,那么对应的解决方案就是“在现有的进度计划基础上增加一定比例的缓冲时间”。导致一个研发问题的因素通常有很多,其中还包括深层次的原因,不考虑这些就给出判断难免过于草率。

如何挖掘深层次的、根本性的原因?我们可以不断深入了解导致问题的原因,直至找到根源。下面的案例展现了根源分析的具体方法。

美国康奈狄克州有一家机械组装厂A,多年来一直由一家外包厂商S提供零件。起初三年中,S厂铸造的零件没有一件被退货,每一件都完全符合规格,但突然从某天开始,S厂的缺陷率从零跳升到百分之百。

这种异常导致了严重的后果:S厂的零件停止生产,A厂的组装也停止了,同时S与A互相指责。S厂发誓说:“我们的员工没有做任何改变,模具是原来的,程序也是原来的。”

问题究竟在哪呢?

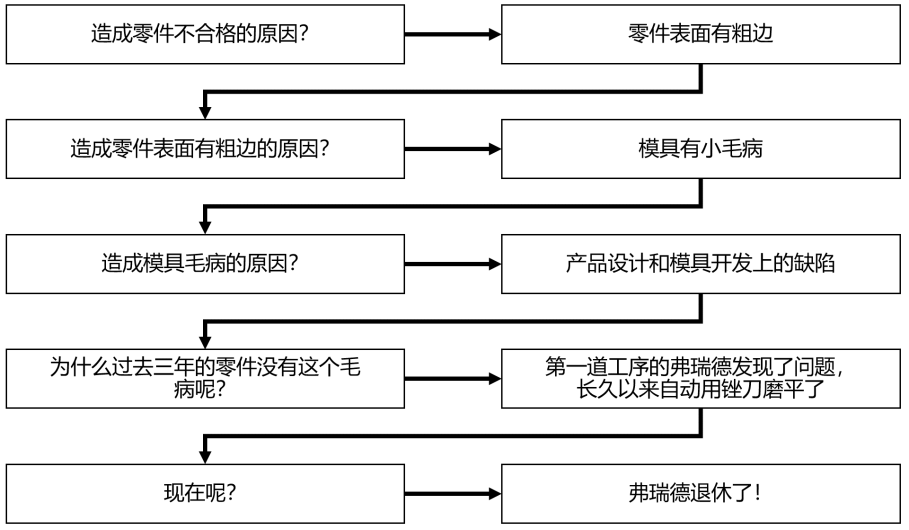

为了找到引起“零件质量异常”的元凶,需要抽丝剥茧,不断深入寻求答案。如图2-1所示。

图2-1“零件质量异常”的原因

最终我们发现,“弗瑞德退休”导致了“零件质量异常”。既然问题根源找到了,解决方案随之出现:一个方法是从产品设计和模具开发上的缺陷着手进行修正,后面的问题就得到了彻底解决;另一个方法是赶紧把弗瑞德先生返聘回来,继续用锉刀磨平零件表面的粗边。这两个方法的区别在于投入资源和见效周期,具体采用何种方法取决于实际场景。

在某通信企业研发体系调研时,发现了一个有趣的现象。统计数据显示,在制造系统中进行了过程改进后,某款新产品缺陷数量明显少于之前的类似产品,返修率和客户问题数明显下降。然而制造过程影响的应该是产品良率,对产品的上述方面一般不会造成太大的影响,上述指标应该与产品的设计开发关系更为密切。为什么会出现这样的情况?

通过进一步的调研与分析,咨询师终于发现了其中的秘密:该产品面向海外销售,所需提供的功能比国内产品有所删减。该产品虽然是新型号,却是在以往稳定的国内产品上进行的定制。因此,该产品质量稳定的结果不足为奇,与制造系统的改进工作没有因果关系。

采用根源分析的方法,将会使改进者对研发问题的理解程度不断加深,更准确地把握真实情况。

◎ 标杆对比法

就像在进度估算时首先使用“类比法”一样,标杆对比是进行问题发现与分析的主要方法。随着咨询师经验的不断丰富,他将会选择那些与当前企业相似的管理标杆进行比对,并结合自己的专业理解,通过差异分析确定改进点。

如何看待用于对比的标杆?

一个具有启发性的观点是,“所有模型都是错的,但有些是有用的13”。拿来做对比的标杆,可能部分适用于当前企业;对比获得的结果,是进一步分析问题的基础,而不是结论。当发现企业的管理方式与标杆存在差异时,需要考虑“当前企业的管理方式是否真的缺乏合理性”“如果将标杆做法引入企业,其代价如何、是否比现行做法获得更理想的效果”。

让我们来看几个使用标杆对比方法的案例:

靖爽

靖爽