在进行了关键资源能力测算及均衡后,下一步需要分解出各分厂的部件的交付周期。在日常运营中,有按零件级交付和部套级交付两种模式。

零件级交付:顾名思义,就是给零件设定分厂/工序期量标准,基于成品的交付日期和期量,反推出每个零件的交付日期,分厂之间交接按照零件。

部套级交付:就是将一组零件统一设定为一个期量,基于成品的交付日期和期量,反推出部套的分厂交付日期,分厂之间交接按照部套。

笔者辅导过的企业90%以上都是按照部套级交付管理,这样做有一定的合理性,对于总装车间而言,如果前序分厂交付的零件不是按照部套齐套交付,总装车间无法进行装配作业。而且按照部套齐套交接可以简化分厂之间的交接工作量,特别是当企业信息化程度不足时,因为部套数量相对少,可以通过目视管理看板的模式展示每一个部套的当前进度,有利于生产管控。但这种模式存在2个不足:

(1)在制品偏高。

一个部套中的不同零件的工艺路线长短不一,交付周期本来是不同的,由于采用部套制交付,所有的零件必须投料,同时交付,那些短周期的零件就会提前投料生产并积压。例如浴室柜产品,其2个前门板的喷漆工艺大约有8道工序,在涂装车间需要8天,而衬板只有2道喷漆工序,但前序机加工分厂要同时将这些零件交付给涂装车间,而涂装车间又要同时交付给总装车间,因此那些小零件也要在车间作为在制品保存,占用了车间大量空间。

(2)个别特殊工序的零件管理困难。

如果一个部套中有1个零件的工序与其他零件差异较大,管理复杂。例如笔者辅导过的一家电机制造企业,导电杆加工要经过7个分厂的12道工序,在有些分厂要反复交接,而生产计划部是按部套分解给各分厂交付周期,这个零件需要各分厂自己去协调交期,耗费大量的人力。

推进零件级交付是比较先进的管理方法,但要在ERP中维护每个零件的分厂制造期量,同时还要求分厂推进工序级完工报工,通常这会要求分厂必须上线了制造执行系统MES并实现工位扫描报工才能落地。

一般的在ERP系统中的计划就展开到分厂交付计划(MRP)这个层级,在MRP中,最重要的概念是期量的概念。在实际管理中,各车间主任对计划部缩短期量的任何努力通常都持反对态度。

推进精益改善的一个核心任务就是通过布局改善,一个流物料管理,拉式生产来降低车间生产期量。后面具体案例中有很多内容都是描述各企业如何通过改善缩短期量。

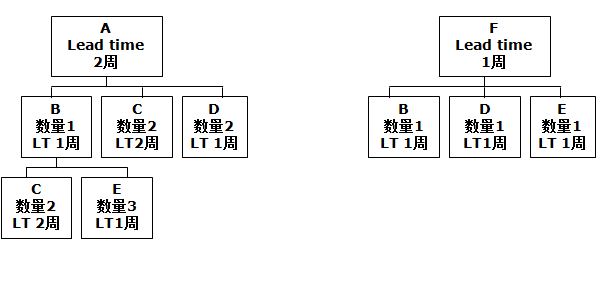

物料需求计划的逻辑很成熟,这里不展开讲述,只展示一个例子,如图5-2所示。

图5-2物料需求计划的逻辑

其中,LT指的是提前期LEAD TIME,如表5-10所示。

表5-10 LT

Item A lotsize=l4l | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

毛需求Gross Requirements |

|

|

| 10 |

| 100 |

| 10 |

计划接收Scheduled Receipts |

|

|

|

|

|

|

|

|

计划可用Projected Available |

|

|

|

|

|

|

|

|

净需求Net Requirements |

|

|

| 10 |

| 100 |

| 10 |

计划订单接收Planned Order Receipts |

|

|

| 10 |

| 100 |

| 10 |

计划订单释放Planned Order Release |

| 10 |

| 100 |

| 10 |

|

|

Item F lotsize=l4l |

| |||||||

毛需求Gross Requirements |

|

|

|

| 20 | 20 |

| 10 |

计划接收Scheduled Receipts |

|

|

|

|

|

|

|

|

计划可用Projected Available |

|

|

|

|

|

|

|

|

净需求Net Requirements |

|

|

|

| 20 | 20 |

| 10 |

计划订单接收Planned Order Receipts |

|

|

|

| 20 | 20 |

| 10 |

计划订单释放Planned Order Release |

|

|

| 20 | 20 |

| 10 |

|

车间/工序期量设置的逻辑:笔者服务过的企业,公司领导都是希望制造周期越短越好,而车间主任则都希望有合理制造期量来缓冲各种例外的影响。

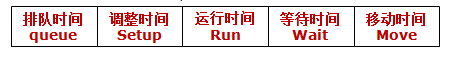

制造期量没有一个公认的方法,不同行业的管理模式差异很大,在ERP系统中可以有两种维护期量的方法,一种是按照分厂维护零件期量,这种方法更为常见;一种是按照工序维护期量,按照工序维护期量的逻辑如表5-11所示。

表5-11 按照工序维护期量的逻辑

排队时间:标准排队时间通常定义在工作中心上。

调整时间:设备调整时间通常定义在加工路线上。

运行时间:运行时间通常定义在加工路线上。

等待时间:等待时间是指一个工件完工后,转移到下个工作中心前的时间。

移动时间:从一个加工中心到另一个加工中心的搬运时间。

基于制造周期的长短,按照部套/零件号维护期量有几种情况:

第一种:短周期部件,例如家电行业的自制冲压件,由于冲压件体积较大,企业内部都注意控制在制品库存。一般涂装车间一个班次,焊接车间一个班次,冲压车间2-4个班次不等。

第二种:中等周期部件,制造周期1~4周。例如一般的金属加工,如五金龙头、半导体封装测试、浴室柜生产。这里一般企业都是一个工序一个班次;实施了MES系统的企业可能1个班次加工2~3个工序。

第三种:长周期制造部件,主要是装备制造业,生产周期普遍在2~12个月。例如汽轮机的转轴加工,精车一个工序就包含上百个工步,在车床上的纯加工周期能够达到14天。

对于短周期和中等制造周期的部件,单一部件的一个工序的加工周期可能只要几秒钟的时间,但车间运营则一个工序就要一个班次,这个主要是由于派工计划和交接频次的模式决定的。离散车间的多个品种生产的情况下,如果一个零件需要经过多个工序,虽然理论上可以进行多工序派工,即一次安排这个部件的多个工序的计划,但在实操中,班组长都是按照单工序派工,即每个班次,根据各工序昨天的完工情况,安排当班的生产,而不同车间的交接也都是班次开始/结束时进行。因此只要有一个工序,交期就要增加一班。有2个办法可以缩短周期:第一个是导入车间执行系统,进行工序报工,班组长可以每隔1~2小时监控作业进度,每日进行多次派工。第二个办法是设计柔性的一个流生产线,将若干个工序连接起来,这样可以有效地缩短制造周期。

对于长周期部件如转轴加工,控制制造周期的主要方法是进行多工序机台排产。

制造周期/加工周期之和的比例系数可以体现车间的交期控制水平。这里的加工周期对于大件来说是单件的加工周期;对于小件来说,是最小包装容器的加工数量,例如一个包装6个,每个加工1分钟,加工周期就按照6分钟计算,这里假设工序间转移是要整包装转移。 笔者见过的控制的最好的企业能够达到1.5倍系数,以转轴加工为例,10道工序,每个工序3天,纯加工周期就是30天,计划员通过有效的机台排产,可以用45天的时间完成。对于中等部件来说,3倍的LT/CT就是很好的管理水平。

虽然各家企业都关注制造期量和在制品控制,但建立起期量闭环管理的企业极其少见,笔者只在摩托罗拉半导体事业部见过完整的管理流程。系统会自动记录每个零件的每个批量的制造周期,然后计算出均值和四分位值,与预设的标准周期进行对比,如果实际周期缩短了则要求工厂在系统中缩短标准周期,如果实际周期长于标准周期,则要求工厂进行持续改进来降低周期。

于晓光

于晓光