本章前3节讲述的是生产计划,以及物料计划制定的操作方式和注意事项。随着系统使用得越来越广泛和工业时代的发展,企业已经开始启用MRPⅡ(Manufacturing Resources Planning)、ERP等系统工具来做生产计划与物料计划了,它能更精准地运算所有数据,排出符合系统逻辑的计划。

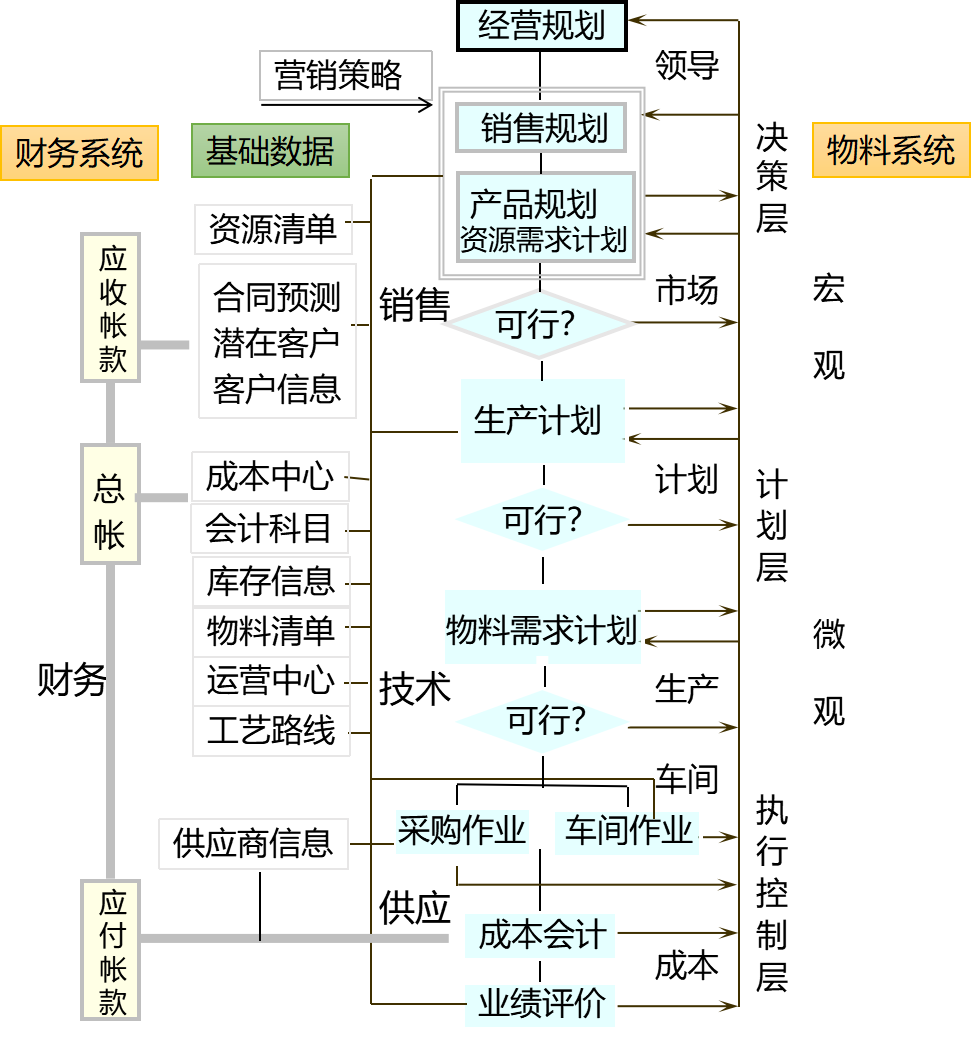

图2-11 MRPⅡ的逻辑流程图

它的设计原理其实是把前3节的内容的逻辑关系设计在系统中,系统通过关系运行得出生产排产计划及物料计划,如图2-11所示。它一定要有准确的基础资料及清晰的规则作为基础,这些都必须是经过业务部及其他相关部门(财务、采购、技术等)审核通过的。通过MRPⅡ系统,可以清晰地进行以下操作:

第一,计划监控系统。

MRPⅡ是ERP的一个计划监控系统,而整个ERP是操作“从来料到产品出货”整个流程,其中涉及的部门有采购部、仓储、计划部门、生产车间、质量保证部、销售部和物流,如图2-12所示。

图2-12生产供应流程图

每一个部门都有自己的“供应商”和“客户”。在实现产品销售的过程中,这个过程中的部门已经是一个组织。它是一环扣一环的,上一道“工序”的完成情况会直接影响下一道“工序”的进行,直至目标的达成。同时,每一个部门的职能都很明确,采购部的目标是能采购到适合生产、达到生产标准的原料。只有这个符合了才能向生产转移进而去实现产品的产生。在这个过程中还需要有品质部门的支持,它的出现将会在接下来的生产环节中体现出质量保证的功能。然而,在产品生产出来后,则需要物流的流转,此时仓储及物料流做了最后一道“工序”,把它送到客户手中。整个过程都离不开各个部门的协调及支持,如一道工序出现了制约性困难时,还会出现部门之间共同助力解决的情景。

第二,系统数据的核定。

MRPⅡ对于生产计划来讲,系统的运行不能考虑到所有条件的组合,所有通过MRPⅡ制定的生产计划,必须还要经过生产计划部门的人员去确认。一旦生产计划确定执行并已开具生产工单,就不能轻易允许被更改或撤销。生产计划人员必须了解车间的产能及生产能力,对于一切影响生产计划执行的因素,无论是生产主管还是生产计划人员都必须清楚。如遇不可抗拒因素导致的停产,务必在确定调整生产计划后,把受影响的库存、订单等一系列受牵连的问题一一通报并制定接下来的措施,以保证生产的有序性。

第三,工单的开立。

通过MRPⅡ开立相对应生产计划的工单,生产计划人员再根据工单配置相对应的发料单。通过这样的操作,可以让车间的生产投料行为更精准,生产计划人员更能清晰地掌握原料的库存情况。同时,生产计划人员对生产计划的复核能清楚库存状态,对于紧急插单或紧急生产的产品信息掌握得更加全面与到位。

第四,对订单进行准时完工率分析。

每个订单从投料到产出入库都是可以通过MRPⅡ进行记录的,而订单是作为执行MRPⅡ的一个基础资料。如果已经生产完的工单不能及时结案,将会一直作为在制品列入数据核算,因此工单准时完工率对于执行MRPⅡ起关键作用。工单准时完成也是对交付的承诺兑现,因此生产计划人员和车间主管可以通过MRPⅡ系统对工单进行准时完工率的分析,以分析数据不断地制定提升与优化措施和方案。

第五,产能负荷分析。

MRPⅡ是经系统记录的生产计划(MPS)与物料计划(MRP)的总载体,每个车间、每条产线、每台设备生产什么产品,生产所用的时间与空闲时间都是有记录的,可以通过此系统把产能负荷率/设备运转率分析出来,利用分析数据做产能整合,或对设备的日常保养与维护提供基础数据参考,提高生产效率。标准工时与实际生产时间对比表如表2-17所示。

表2-17 标准工时与实际生产时间对比表

序号 | 实际情况 | 操作方法 | 备注 |

1 | 标准工时≥实际生产时间 | 表明生产过程有优化的空间,工艺人员带队重新审核与制定标准工时 | |

2 | 标准工时=实际生产时间 | 定期对工单准时完成率做统计,监控标准工时的准确性与实际生产的标准化 | |

3 | 标准工时≤实际生产时间 | 调查实际生产过程中是否有不合理环节和流程 对每一个生产工序进行拆解、分析,对影响生产进度的因素一一列举并优化 工艺人员参与实际的标准工时核对,必要时调整标准工时 |

第六,安全库存的回顾。

如生产计划模式是“安全库存+订单”模式的,安全库存将是执行MRPⅡ的基础数据。安全库存的制定与回顾应做好系统管控的基础数据,除了制定合理的安全库存外,还需要制定回顾机制,一般采用一季度回顾一次的频率进行,以确保安全库存是随着市场变动而变动,而不是一成不变的。它一定是以业务部的销售意向确定的,而不是闭门造车、“拍脑袋”出来的。

第七,工单的完成分析。

通过MRPⅡ系统,可以监控工单的完成情况。一般工单,直接通过工单及时完工率作为车间的考核数据即可,而对于紧急订单和特殊订单,则生产计划人员或车间主管可以直接在系统上时刻查询工单的完成情况,及时发现一些异常的信息,及时调配各方资源以保证订单的准时完成。

第八,对原料的到货与品质状态进行实时跟进。

生产计划与原料计划最完美的状态是往JIT方向靠近,它可以使企业的库存周转加快,提高资金的周转率。通过MRPⅡ系统,它除了有计划的生成外,生产计划人员还可以实时地在系统上查看来料状态及它的品质状态,在与生产的对接中起了最直接的作用。对于成品的交付,生产状态可以通过系统监控与跟踪,同时也可以随时掌握品质状态。除了生产计划人员可以及时了解订单的完成情况外,还有利于工艺技术人员对产品品质的监控,对于生产的异常可以随时做出工艺调整,以提高产品合格率和保证交付的及时性。

黄娜

黄娜