三、缩短作业切换时间

所谓作业切换时间是指:前一品种加工结束到下一品种加工出良品的这段时间。

生产同步化的理想状态是工件在各工序间一个一个生产、一个一个往下工序传递,直至总组装线,即单件生产单件运送。工厂中有各种各样的工序,为了实现全部生产过程的同步化,需要根据这些工序的特点,使批量尽量缩小,朝理想的“一个流”靠拢。但这样一来,作业切换就会变得很频繁。因此,缩短作业切换时间就成了实现生产同步化的关键问题。

记得在青岛公开课上,当笔者提问:“换模是不是浪费?”时,有个别学员回答:“换模不是浪费,因为不换模无法生产下面的产品”。不错,模是必须换的,问题是如果你不把换模时间认为是浪费,你就不会去想办法缩短换模时间。事实上,正如本书第二章所言,任何不产生价值的时间都是无效时间,换模的时间内并没有生产出产品,故换模时间是无效时间,应该排除或缩短。在丰田汽车公司,通过各种方法,把作业切换时间(换模时间等)缩短到了原来的十分之一到十五分之一左右。

1、作业切换时间的形态

在生产现场,从一种产品换到另一种产品时,通常都要做许多“切换”的动作,此时往往要使生产活动停顿下来,因此会造成数量上的损失。为了避免“切换时间”的损失,许多人就倾向于增加生产一批的数量,以减少切换的次数。但是这种做法,仅仅考虑到减少“切换”本身的成本,却忽略工厂的整体效率。例如:制造过多的浪费、等待的浪费、搬运的浪费、库存的浪费、动作的浪费、不良的浪费、生产周期过长,物流混浊等等,尤其目前市场的大趋势是走向少量多样、高品质、短交期的新竞争时代,不注重整体效率,将导致竞争力的丧失。

生产现场的切换动作,可分为下列几种型态:

形态一:模具、刀具、工装夹具的切换

此种形态的切换以机械加工厂及注塑厂所见较多,也是切换动作最常见到的例子。如冲床的模具、注塑机模具、车床、钻床刀具的切换等等。所以,这类的切换动作有时又通称为“换模”。不过这种用法,容易造成误导,以为切换动作,仅限于模具之类的切换。

形态二:基准变更的切换

利用精密切削加工或化学装置处理时,产品变更,就必须变更基准重新设定条件。在整个“切换”的过程中,调整是最耗费时间的,也是较难克服的部分。

形态三:组装生产之零部件、材料的切换

在组装生产线上,当产品变更时,使用的零部件或材料等通常要进行切换。这种动作一般称之为“换线作业”。传统的换线作业,常见的做法是等最后一个制品完成最后一个组装动作之后,整条生产线才停下来进行换线作业。在一个有很多组装工位的生产线上,这种作法造成的停线时间就很长,损失也就很大。如果能采用顺序换线的作法,那么不管组装线有多少工位,换线时间的损失仅为一个工位的时间(节拍)而已。

形态四:制造前的一般准备作业

是指在制造开始前所必须要做的准备作业,如机械加工前的图面确认、工作指派等作业。

以上四类,内容虽然不同,但是造成生产停顿的结果却是一样的。虽然近几年国内有些企业管理者已认识对第一种形态“换模作业切换动作”的改善,但忽略了其他三种形态的改善,实为可惜。其实后三者形态的改善不但较容易做得到,而且节省的切换时间也十分可观。

2、作业切换时间的构成分析

日本一名叫做新乡的工程师,首先提出应该将作业切换时间分成外部时间与内部时间二部分:

(1)内部时间——必须停机才能进行的作业切换时间,及为保证品质所进行的调整、检查等所需的时间(图7-20)。

图7-21 不必停机的外部时间

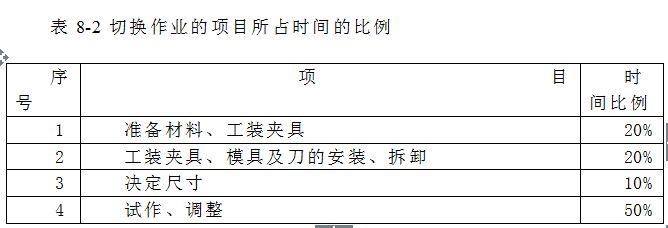

作业切换时间可以表示为(图7-22):

图7-22 作业切换时间的划分图

如此一来,减少内部时间就能减少设备或流水线的停止。

3、缩短作业切换时间

(1)迈向快速切换的三个阶段

阶段一:传统的切换

传统的切换时间通常要数十分钟或数小时,甚至有些企业还有耗费一整天时间的情形。根据我们的辅导经验,并不是没有办法缩短切换时间,而是许多企业干部在观念上没有认识到将切换时间缩短是一件必须改善的工作。

阶段二:个位分钟

所谓个位分钟就是切换时间以分钟的个位计,即小于10分钟。

首先认识到必须缩短切换时间,以及打破经济批量迷信的是日本丰田汽车公司的副社长大野耐一先生。他意识到,只要缩短切换时间,那么生产每批的数量就可以减少,成品、半成品的储存空间也就可以大幅度减少。生产每批的数量减少了,每个不同订单安排生产的等待时间也同时能够降低。这就可以把各种产品的生产周期缩短,快速地将产品生产出来,能迅速应对顾客需求的变动,这能对丰田汽车公司产生巨大的效益。即使车型和交货期在一个月中有变化,丰田公司仍然可以迅速地调整适应,应变能力很强。所以,不但可以适应多品种少量的生产,同时库存量也大为降低。

从目前的数小时或数十分钟的切换时间缩短到十分钟之内,乍听之下,大多数人都认为不可能,是天方夜谭。是的,没错,凡事都必须按部就班,不可期待一步登天。所以,缩短切换时间也必须一步一步来做,先将原来数小时或数十分钟降一半。再朝“个位分钟”努力,也就是在九分五十九秒内完成切换动作。

切换时间到底可缩短到什么程度呢?

阶段三:瞬间切换

在一分钟内完成切换,称之为“瞬间切换”。现在许多世界一流的生产企业已进行到第三阶段“瞬间切换”。

达到“个位分钟”之后,目标应定在“瞬间切换”上。就像是在家里看影碟机一样,切换动作只需十几秒钟就可以完成。

也许有人要问,这么做要花多少钱?值得吗?当然,企业经营是为了赢利,不能老做亏本的事情。我们一定要考虑投入、产出。在产出方面,由于缩短了切换时间,机器的运行效率可以随之提高,减少了生产停顿的损失;生产周期缩短,能快速地应对客户的需求;库存数量及所需的场所大幅度减少;相应地搬运人员、搬运工具也会减少;因每批数量减少,发生大批不良的可能性会降低等等。

另外,必须明确的一点是,千万不要将缩短切换时间认为是一种技术性的问题,许多情况下,管理方面的问题占有更大成分。工厂内所有的人员首先必须要改变观念,组成多个改善小组,以锲而不舍的精神,在顾问师的指导之下按部就班地做。以较少的投入,达到“个位分钟”、甚至“瞬间切换”的程度。同时,由于缩短了切换时间,能大大提高参与者的士气,使员工们对工厂内的其他问题,也能够接受类似的改善挑战,无形中也提升了组织的活力及人的品质。

(2)缩短切换时间应考虑的课题

为了缩短切换时间,通常要考虑以下课题。

①明确问题发生的哪里

许多管理者知道切换时间很长,但到底是以下哪方面的问题把握不了。

◇ 作业方法上的问题(作业顺序、方法、作业者技能)

◇ 工装夹具上的问题(工装夹具的形状、机构、精度)

◇ 设备(精度)上的问题(必须维持的精度、精度与调整的关系)

◇ 技术上的问题(技术上有必要进行改善的地方)

◇ 作业管理上的问题(如何评价)

以上问题不进行整理与明确,全部由作业者自行其事,其结果是切换时间变动幅度大,为什么会导致时间变动无法把握。

②作业标准化

切换作业中最困难的是作业的标准化,如果因作业者不同,作业方法、顺序、调整方法也不相同的话,切换时间变动大,或切换后导致生产时出现异常的情况恐怕会成家常便饭了。因此必须考虑如何解决下面的问题:

◇ 有标准,但没有彻底执行。

◇ 没有标准化。

③研讨调整方法与实现“首件良品”

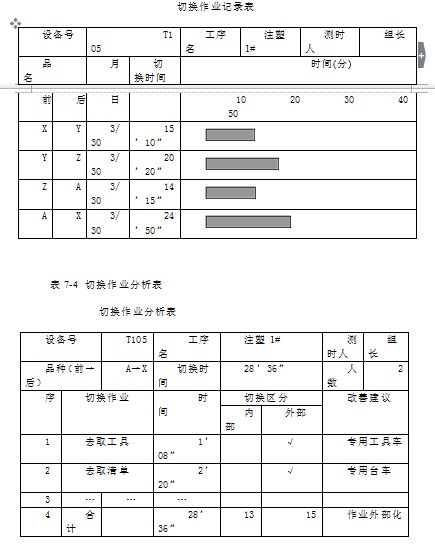

一般说来,在作业切换时间中调整时间占了50%左右(表8-2)。在企业里,往往没有人仔细去研讨调整发生的原因及调整的作业内容,哪些是可以避免的,哪些是无法避免的,对无法避免的部分应研究如何缩短其时间的方法。

而且,为了追求“0”调整时间,应该下力气研究如何实现“首件良品”。所谓“首件良品”,是指无须试作,切换作业后生产出来的第一件就是良品。

(3)缩短切换时间的步骤

快速切换的主要着眼点是要减少切换时生产停顿的时间。此种停顿的时间愈短愈好,至于切换时所耗用的人工时间是否能够减少,就不是主要的重点。当然如果切换的人工时间也能够减少,那最好不过了。

为了减少切换时间,一定要依据下列的步骤,循序渐进、按部就班来进行,否则,即使进行了不少的改善,效果也未必很好。

步骤一:对“切换作业”进行分析

◇切换作业时,做了些什么操作

◇什么操作花费时间

使用《切换作业记录表》(表7-3)、《切换作业分析表》(表7-4)进行以上分析。

在进行记录与分析时,注意以下问题:

◇每次进行切换作业,所花时间都有不小差异。

◇切换作业的方法或顺序是否因人而异、因心情而异。

◇是否有较多的卸螺丝、拧螺栓的作业。

◇这项调整工作是否只有1个人(极个别人)能作。

肖智军

肖智军