合适的产线节拍不仅有助于提高员工效率,对员工的稳定性也会产生正面的影响。节拍过低,增值比例低,不经济,且员工作业单调,容易疲劳;而过高的节拍亦不利于员工熟练度的提高,需要根据行业特点、工序分析,设定一个合理的、经济的产线节拍。

一、何为产线节拍

产线的节奏如何设定,多少是合适的?这就涉及到生产节拍的问题。

生产节拍(Takt

Time)又称客户需求周期、产距时间,是一个周期时间,是为满足客户需要连续完成相同的两个产品(或服务)所需要的时间间隔。节拍如同乐队指挥的节奏(如图2-10),它决定了产线的生产能力、生产速度和效率,反映了产线或生产设备对于客户需求生产所耗费的时间。通过确定Takt Time,帮助企业更好地将客户需求和生产速率同步。

图2-10 节拍如同乐队指挥的节奏

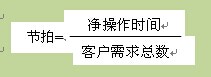

对产线来讲,生产节拍就是完成一个品的时间间隔,通常以“秒”为单位。生产节拍的计算是与客户需求相关的,计算公式如下:

|

其中:

净操作时间=有效时间-计划停机时间

计划停机时间是指因计划中的原因停止操作所消耗的时间。

二、节拍小合适吗

设计单元线或进行产线平衡时,工程师们都会花很多时间来分析产线的节拍设定为多少,以便获得最经济的效率平衡点和最方便的产线管理。产线节拍的大小决定了一个操作员在重复的一个作业循环内的工作任务,这个周期性的工作量以多少为合适呢?

在第二章第15节(单元生产,提高员工能动性)的案例中,经过计算,得到客户节拍为5秒,然后就以5秒的速度来设计和配置产线,结果发现如下问题。

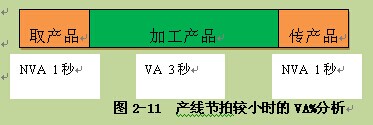

(一)节拍过小会影响效率

采用5秒的节拍,每个工人的作业循环很短,价值比率(VA ratio)很低,非常不经济。试分析一下员工作业的价值活动,一个作业循环为5秒,取货1秒,有价值的加工3秒,传货1秒,那么该作业员在一个作业循环中有价值(VA)的比率为3/5=60%,如图2-11所示。

|

图2-11 产线节拍较小时的VA%分析

价值比率(VA%)= 价值时间(VA)/节拍(T/T))=

3秒/5秒 = 60%

这意味着什么呢?操作员每个作业循环中,只有60%是有价值的劳动,另外40%是浪费。5秒的产线节拍从价值分析角度来看是不经济的。

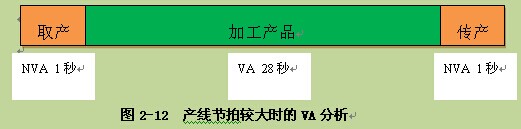

如果提高生产节拍, 情况会怎么样呢?假如提高至30秒,那么,员工取产品和传产品的时间不变,可以对产品连续进行28秒的加工,其价值比率会显著提高至 93%,如图2-12所示。

|

图2-12 产线节拍较大时的VA分析

价值比率(VA%)= 价值时间(VA)/ 节拍(T/T)=

28秒/30秒 = 93%

由原来的60%提高至93%,意味着员工有价值的效率提高了50%。说明通过提高产线的节拍而增加价值比率,对增效有着显著作用。

观察我们很多企业的流水线,产线的节拍都在10秒以下,员工看似忙碌而紧张地工作,却并不能为企业带来高效率。因此,我们在企业进行改善时,往往都会经过评估后适当提高节拍时间,建立单元产线,以获得整体效率的提升。

有时候员工并不能理解他们的效率为什么会提高,反而会认为是增加了自己的劳动量,可能会产生抵触。事实上,只要让员工理解,精益改善并没有让他们操作的速度和强度增加,精益是通过改善减少了他们的浪费,员工就会非常乐意地接受精益的改善。通过改善提高作业效率,可以为员工获得更多的激励和收获,何乐而不为呢?

(二)节拍过小会影响员工情绪

毫无疑问,节拍小,重复循环的节奏非常快,产线的每个员工只负责其中一个简单的步骤,单一而机械地重复作业,其工作是非常紧张和枯燥无味的。这种枯燥无味的工作,增加了员工的流失率。适当增加产线节拍,可以丰富员工的作业内容,减缓烦燥情绪,尤其适应当前“80、90后”的诉求。

三、节拍大合适吗

既然适当提高节拍对效率和员工管理有帮助,是不是节拍越大越好呢?不是的。

如果一个作业循环的时间太长,就要求一个作业员掌握更多的操作步骤,即对员工的作业要求相应提高。此外,新工人熟练的速度会减慢,多能工训练也比较难,作业标准化也变得困难。员工流失后补充人员很难快速跟上整条产线的节拍。

特别是在中国,员工流失率本来就比较高,如果员工学习周期较长,会导致员工还没熟练就辞职的情况。

四、怎样的节拍是合适的

生产节拍多少合适呢?一般来讲,要考虑以下因素:

(一)班次考虑

需要适当考虑用一个班生产还是两个班生产。

比如,某单元线以两个班生产,其节拍时间为90秒;也可以一班生产,节拍时间为45秒。因为有时一班生产时生产管理比较简单,在能耗运营成本方面较为经济,特别是在第二班为晚班的情况下,需要有额外的支援系统及夜间津贴等。

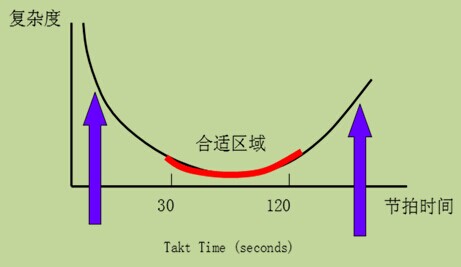

(二)考虑价值比经济性

节拍时间与劳动复杂度是呈U型曲线关系的,如图2-13所示:

图2-13 节拍与劳动复杂度的关系

节拍太小或太大,劳动复杂性和强度都会有所增加。一般来讲,根据实践经验,每个人的作业循环在30-120秒之间是比较经济的。

(三)考虑设备利用需求

除以上因素外,还要充分考虑设备的利用率,特别是贵重的瓶颈设备,生产节拍往往要与之配合,或者采用分段单元生产的方式,来获得经济、恰当的生产节拍。但对一些便宜小巧的设备,一般可不考虑其利用率。

(四)分析作业可组合性

在适当提高生产节拍时,要分析作业最小分解动作是否方便上下工序的组合。如果提高节拍后,员工在一个节拍内是完成多个产品的重复加工,对VA%的提升作用则并不大。

(五)考虑整体布局

提高节拍,建立单元线,可能会增加产线数量,就需要评估在这种情况之下整个车间的布局和物流配送管理。

余伟辉

余伟辉