(1)老化制造简介。

芯片在封装完毕后,可能存在潜在缺陷,这些会导致芯片性能不稳定或者功能上存在潜在缺陷,如果这些存在潜在缺陷的芯片被用在关键设备上,有可能发生故障,造成用户财产损失或者生命危险。而老化试验的目的就是在一定时间内,把芯片置于一定的温度下,再施于特定的电压,加速芯片老化,使芯片可靠性提前度过早期失效期,直接到达偶然失效期(故障偶发期),保证了交到顾客手中的芯片工作性能的稳定性和可靠性。

在实际生产中,老化试验由于设备昂贵、试验时间长而极大地增加了成本而且延长了生产周期,进而导致影响按时交货和生产计划的有效实施。所以,如何控制工人数量,提高工人手工上下料生产效率,进而缩短生产周期保证交货时间对半导体生产有着重要的意义。

F公司半导体老化试验车间有员工113名,物料自动装卸机7台(其中三台QFP自动装卸机,四台SOIC 28自动装卸机),老化炉53台。

老化车间工作主要由装卸物料(芯片)、BENCH测试、入炉老化试验和外观检验几个部分组成。工作流程如图13-3所示。

图13-3 老化车间工作流程

当一批新的物料到达车间后,由物料员检查流程单与实际物料是否相符,检查来料数量,再把来料分给各个手工操作员,由手工操作员检查芯片上的印字并每批抽取200粒物料进行外观质量目检。检查完后没有问题就开始装板——即把物料装到老化板上,装料部分由自动装卸机和操作工共同完成,其中大部分物料都由操作工手工完成。之后开始做Bench测试。Bench测试之后就装入老化炉开始做老化试验,老化试验的长短根据物料的不同和客户要求的不同而不同。测试结束后再由操作工手工或者自动装卸机卸下物料,之后进行100%外观质量目检。最后结料——即清点良品数量和次品数量,与来料数量进行比较,填写物料的生产流程单。

从这里我们可以看到,老化生产控制涉及老化板、老化炉、自动卸料机及人员需求。

(2)老化设备需求模型。

老化设备主要包括老化板和老化炉以及驱动板,老化试验机由老化炉和测试机组成,一台测试机配套两台老化炉。老化炉内分为四个装载框,每个框内可以装13块老化板,所以一台老化炉可以同时测试52块老化板上的芯片。老化车间共有53台老化炉老化炉、老化板、驱动板需求公式:

tpw= site_hours/(tbt+w.burn_in_duration);

chamber_capacity=tpw×bib_avg_good_sockets×(1-reburn_burn_in_rate)×slots_per×chamber_util;

bib_capacity =tpw×bib_avg_good_sockets×(1-reburn_burn_in_rate)×chamber_util

driver_capacity= bib_cap;

chambers_rqd= dmd_qty / chamber_capacity;

bib_rqd= dmd_qty / bib_capacity;

drivers_rqd = bib_rqd;

TPW:一块老化板每周周转次数

SITE HOURS: 每小时计划生产时间,在F公司,这个时间为每周168小时

W.burn_in_duration:老化测试时间

TBT: 一块老化板从离开老化炉到重新进入老化炉的时间间隔。在F公司,假定该时间为6小时。 这段时间包括将第一批物料从老化板上卸下,然后将第二批物料安装在老化板上,并将老化板安装在老化炉上的时间

Chamber_capacity老化炉的产能

Bib_avg_good_sockets: 每块老化板上可用的插座的比例。通常取95%

Re-burn_burn_in rate: 重新老化试验的比例。这是按照产品的特性得到的

Slot_per 每个老化炉装载框可装老化板的数量

Chamber_util 每个老化炉的装载框的个数

BIB_capacity: 老化板的产能

Driver_capacity:驱动板的产能

Chamber_req: 老化炉的需求个数

BIB_REQ:老化板需求个数

Drivers_req; 驱动板的需求个数

Dmd_qty: PARCA系统产生的产品需求数量

每个月,当MBG主计划员结束MPS分析后,制造部从系统中导出产品的需求,然后利用上面的公式计算出老化板,老化炉和驱动板的需求。如果对板子的需求超出现有实际板子数量,则请计划员平衡生产计划或者申请购买新的夹具。

老化制造人力资源需求研究

在老化生产需求的人力资源包括3个部分,出入炉人员,操作自动卸料机的人员以及手工装卸料人员。

由于自动装卸机非常昂贵,而且都是专用设备,当需求从一类产品切换到另外一类产品时,设备调整很困难,因此从老化板装卸物料的工作多数依然是由人手工完成。

(3) 手工装卸料人员标准工时。

1)手工作业区域设施布置研究。

装卸物料工序是整个BAT3唯一的需要工人手工作业的工序,工人作业动作单一,工作强度大,作业需要人力多,也是老化试验车间的瓶颈工序。

手工装卸物料劳动强度较大,但是工人的负荷到底有多少,需要我们运用工作抽样的方法去研究。我们取置信度95%,误差10%。

工人的工作状态分为:来料检查、打印流程单、填写流程单、手工装料、搬运老化板、手工卸料、点数、外观目检、培训新员工、检查弯脚、空闲。

我们根据随机抽样的方法抽取数据分析如表13-9所示。

表13-9 手工装卸料工人负荷抽样记录 | |||||||||||||

来料检查 | 手工装料 | 手工卸料 | 结料 | 其他 | |||||||||

时间 | 打印流程单 | 外观检查 | 手工装料 | 填写生产记录 | 搬运老化板 | 手工卸料 | 检查弯脚 | 点数 | 填写生产记录 | 点数 | 外观目检 | 指导新员工 | 空闲 |

8:23 | 1 | 2 | 3 |

| 2 | 1 |

|

|

|

|

| 1 |

|

8:30 | 1 | 1 | 4 |

|

| 2 |

|

|

| 2 |

|

|

|

8:46 |

|

| 4 |

|

| 4 |

| 2 |

|

|

|

|

|

… | … | … | … | … | … | … | … | … | … | … | … | … | … |

… | … | … | … | … | … | … | … | … | … | … | … | … | … |

… | … | … | … | … | … | … | … | … | … | … | … | … | … |

19:04 |

|

| 2 |

|

| 4 | 2 | 1 | 1 |

|

|

|

|

19:17 |

|

|

|

| 1 | 5 | 1 |

|

|

| 2 |

|

|

总数 | 5 | 11 | 197 | 11 | 6 | 170 | 11 | 15 | 11 | 21 | 21 | 30 | 24 |

% | 1.0% | 2.0% | 37.0% | 2.0% | 1.0% | 32.0% | 2.0% | 3.0% | 2.0% | 3.8% | 3.8% | 5.8% | 4.6% |

由工作抽样的分析结果可以看到,工人工作负荷达到了95.4%。其中工人手工装料占用了工人工作时间的37%,手工卸料占用32%,所以手工装卸料占用工作总时间的69%,再加上外观目检和点数量项工作,容易让工作产生疲劳的工作占76.6%。

2)手工装卸物料劳力需求研究。

工作研究的一个重要目的就是标准化,为各种工作制定出标准。制定出工人标准产能,为工人每天的工作定出一个目标,一方面有利于每天生产任务的完成;另一方面也有利于提高工人的工作积极性。

首先在生产线上用秒表测量工人的手工作业速度。每一种物料测量10个数据。

在表13-10中,我们也计算出了工人每日装卸物料(日出货量)的标准产能。可以看出,SOIC28的日出货量最高。

表13-10工人每日装卸物料(日出货量)的标准产能

我们把SOIC28的产能比例定为1,把SOIC28的日出货量与其他物料的日出货量的比值定为其他物料的产能比例,用来折算工人手工装卸物料的标准产能来衡量其生产量。

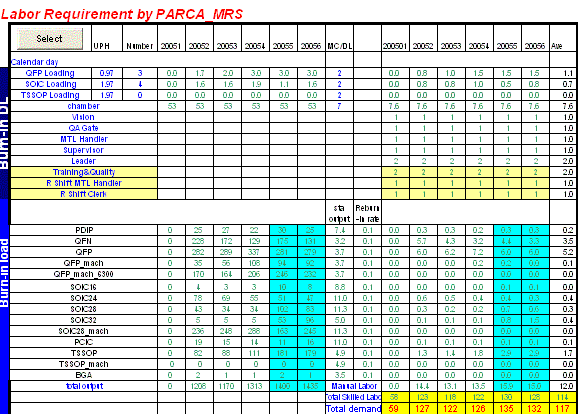

所以,我们根据MPS生成的订单需求计划,就可以建立一个模型来自动计算人力需求。

于晓光

于晓光