卓越的现场制造,离不开生产设备的良好运转,生产设备于一般制造型企业里往往有“印钞机”之美誉。设备自主保全,就是现场制造维护、保障“印钞机”能够安全、准时、高效开动的科学管理方法。

(一)一般制造型企业设备运行现状

经营决策者对生产设备的重视往往比5S高得多,这主要是因为生产设备是企业真金白银买回来的,并且有时生产设备也直接关乎订单的承接、生产和交付。

但现实中,生产设备并未得到企业的有效维护和管理,特别是在中小制造型企业里,其设备普遍存在较多缺陷,以至于设备“带伤上阵”、故障频发、事故不断的异常现象屡见不鲜。图4.9所示缺陷,来自一个行外工作者(笔者)10分钟时间内指出的某酸洗设备63个缺陷中的部分问题,这些问题直接说明了企业疏于设备自主保全的事实。

缺陷1#:酸洗槽玻璃盖板碎; 缺陷2#:设备电源箱损坏;

缺陷3#:法兰破损、漏酸液; 缺陷4#:进水电机锈蚀;

缺陷5#:净化器腐蚀、渗漏; 缺陷6#:给酸液电机破损、严重腐蚀;

缺陷7#:管件损坏、残缺; 缺陷8#:导轮卡死、脏污;

缺陷9#:启层控制按钮破损; 缺陷10#:酸洗槽漏液;

缺陷11#:收板机齿轮卡,发出尖锐的异音; 缺陷12#:电源散热风扇不工作。

图4.9 某PCB企业酸洗设备缺陷摘示

图4.9所展示的设备缺陷只是一般制造型企业生产设备的现状缩影,奇怪的是:为什么经营决策者明明意识到生产设备是一种资产(具有极强的投资性),也关系到订单的承接与交付,但企业里的生产设备仍然出现诸多缺陷,原因何在呢?

一是企业的经营决策者和现场工作者没有从系统角度认知生产设备可靠性失效造成的危害,造成企业没有将已有的意识转化为设备维护、管理的实际行动中。

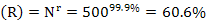

例如:假设图4.9所示的PCB板酸洗设备至少由500个零部件(N)组成,每个零部件的可靠度(r)高达99.9%,那么该酸洗设备可靠度 ,即此设备发生故障的概率为39.4%。那么,这39.4%的故障发生率往往意味着:

,即此设备发生故障的概率为39.4%。那么,这39.4%的故障发生率往往意味着:

● 生产作业中断次数增加39.4%。

● 切换或设备停止次数增加39.4%。

● 不良品的发生机会增加39.4%。

● 生产计划被扰乱次数增加39.4%。

● 工时成本虚高机会率增加39.4%。

● 39.4%的订单会增加库存。

● 39.4%的订单会拉长生产周期。

● 39.4%的订单可能会延期交货。

● 39.4%的订单会增加制造成本……

二是海恩法则告诉我们的真理是:1起设备故障=29起设备轻微缺陷=300起设备微小缺陷=1000起设备潜在缺陷。然而,企业的经营决策者和现场工作者没有认识到海恩法则对生产设备故障形成的重要影响,导致现场工作者对引起设备故障的各种缺陷疏于管理。

三是现场工作者没有发现生产设备的潜在缺陷,如设备故障发生后不分析、不追究故障背后的原因,由于技能不足和设备本身所存在的脏污导致现场工作者无法发现设备缺陷等。

四是现场工作者不正确的设备态度,如:

● 坏了再修,没坏不必管它。

● 保养的效果不大,浪费时间。

● 慢慢修理,不必着急。

● 操作者只管“产”,维修员只需“修”。

● 好用就用,不好用就换。

● 故障是难免的,设备迟早是要淘换的。

● 设备全部定期大修、定时更换零件就好。

● 切换、停机是无法杜绝的正常需要等……

正是上述四大类原因导致一般制造型企业的生产设备存在诸多缺陷,这需要经营决策者及现场工作者警醒并严肃对待。

(二)设备自主保全

由于设备运动、负荷、时间等因素引发的设备性能与寿命下降称之为自然劣化。由于环境清洁、润滑、振动等基本条件不佳,或违背设备操作、运转及负荷等使用条件而引发的设备性能下降和寿命缩短称之为强制劣化。

生产设备于整个生命周期中,必然会伴随时间的推移发生自然劣化和强制性劣化。设备缺陷→设备劣化→设备故障,是设备故障发生的三步曲。所以,防止设备故障,就是要消除设备的各种缺陷、防止设备自然劣化和强制劣化。

自然劣化约占设备劣化的30%,大部分的自然劣化通过定期、定量交换零部件是可以避免的。

强制劣化约占设备劣化的70%,一般让使用者学会设备操作、参与设备管理中诸如拧紧、加油、清扫之类的简易工作就可以避免强制劣化。

图4.9所示的各种潜在缺陷、微小缺陷、轻微缺陷等正是造成设备劣化的构成因素,而设备自主保全以“零故障、零不良、零灾害、零污染”为追求目标,就是以消除设备的各种缺陷、防止设备劣化为目的的科学方法。一般制造型企业可以参考表4.1引进、实施设备自主保全。

表4.1设备自主保全实施指南

最后,经营决策者需要强化的三个认知如下:

一是“卓越现场的基础是5S和设备自主保全”——这种说法或认知显然是不对的。无论5S,还是设备自主保全都只是一种手段,一种30年前已被世界500强老牌企业实践并证明行之有效的卓越现场打造工具。然而,国内很多制造型企业的5S、设备自主保全水平还不高,而其关键原因就在于经营决策者的认知(决定了其行动)。

二是对5S和设备自主保全的正确认知应该是:通过5S和设备自主保全的持续、正确应用,以不断优化现场的管理对象和管理项目,让现场制造能更好地聚焦过程价值、驱动职能价值、增加企业价值;有卓越现场的“貌”而无卓越现场的“神”,这是国内很多优秀制造型企业的通病,所以卓越现场的打造并非“一日之功”,因为在不断优化现场管理对象和管理项目的过程中,其本质就是一条造物育人的征途之路。

三是经营决策者在追求现场制造“物”的完善、“人”的进步时,更应注重现场制造的精神状态和职场氛围,只有真正形成追求卓越、不断反省、持续超越的现场制造文化时,“卓越现场”才算成形。因此,卓越现场制造的基础可以理解为:“物”与“人”的持续精进(而非某一种具体的工具或手段)。

杨小林

杨小林