(1)一个产品大约由20块不同的板件组成,其中真正工序时间长的板件只有门板部件,涂装工序喷涂后需要待干,而且返工极多,压缩生产周期很困难。项目组转化了1个思路,将A类产品根据预估的销量,单独针对门板部件额外的设定了在制品库存3天,从而压缩了A类产品的涂装车间的交付周期时间。

(2)通过快速切换降低在制品库存。

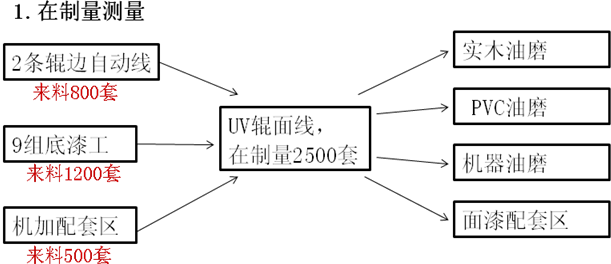

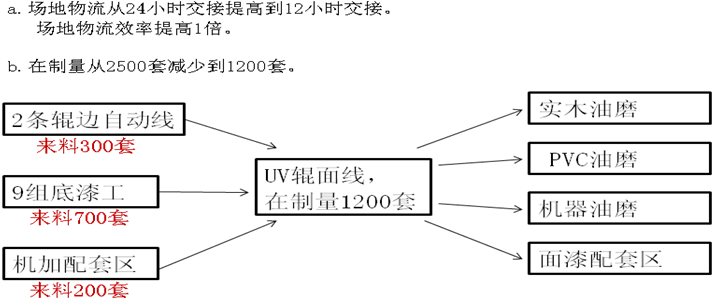

在分厂订单需求日渐多样化,产能从单月3万套提升到单月4.5万套,随着产能的增加,车间场地面积紧张,以涂装线为例,车间在制居高不下,有约2500套。

现场统计,涂装线交接工序多而杂,产品多样。透明底漆产品占比30%,白色底漆产品占比70%。因为换油漆洗辊的时间冗长,高达19.5分钟。为了减少洗辊次数,就把透明底漆的产品集合同时间生产,导致现场拥堵,在制量高达2500套。如图10-2所示。

图10-2在制量测量

项目组基于生产日报,统计了切换次数,如表10-6所示。

表10-6 切换次数

天 | 换线频率(白/夜) | 洗辊次数(白/夜) |

1 | 4-3 | 0/0 |

2 | 4-3 | 0/1 |

3 | 3-3 | 1/0 |

4 | 3-2 | 0/0 |

5 | 3-4 | 0/1 |

6 | 2-3 | 0/0 |

7 | 2-4 | 0/0 |

8 | 1-3 | 0/1 |

9 | 3-0 | 1/0 |

10 | 2-1 | 1/0 |

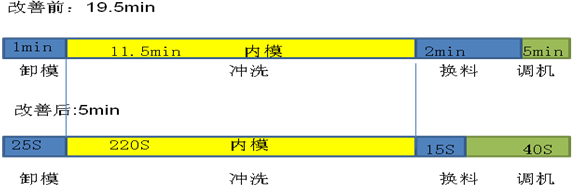

做了录像,单次时间19.5分钟。如表10-7所示。

表10-7单次时间

通过分析,找出了改善点。通过推进内部作业转外部作业,多人联合作业,将作业时间从19.5分钟压缩到5分钟。同时增加了每班的切换频次,降低了在制品库存。如图10-3所示。

图10-3 改善换线

(3)提升涂装线的效率。

涂装线是浴室柜生产中的关键工序,负责给面板自动上漆,采用两班制生产。在工厂产能从3万套/月提升到4.5万套月时,该线体成为产能瓶颈,经常不能按照计划产出。

车间提出增加设备产能,但公司领导希望通过挖潜来提升效率。公司领导的意见是,通过现场观察,经常能发现一些浪费点:

1) 上料时,板件摆放的间隔较大,面积利用不足。

2) 每托盘物料使用后,上料员工将空托盘拉开再将新料拉到机台旁边,这个作业时间长,浪费多。

3) 各种衔接作业时间浪费多。

老总明确提出,一条线投资几百万,需要现场通过生产订单分析,OEE效率管控损失分布,必须先进行IE改善,最后才考虑投资。

首先,调出该产线当前的生产日报,立刻看出了问题。目前产线每日的利用率数据在30%~70%。利用率是用产出的部件面积/涂装线面积计算得到。涂装线面积=有效宽度×线体传动速度。这并不是一个有力的指标,因为面积利用率受到部件的长度和宽度的较大影响。以下面这个例子距离,由于部件的距离有技术规范要求的,前一种情况部件必须离开一定距离,但两种情况都可以认为是满产,而第一种情况的利用率就低于后一种情况。如图10-4所示。

|

|

|

|

|

|

|

|

|

| ||

|

|

| |||

|

|

|

| ||

|

| ||||

|

|

|

| ||

|

|

| |||

|

|

|

| ||

|

|

|

|

|

|

图10-4 涂装线面积

项目组经过讨论,设计出一套公式,可以根据板件的长度和宽度,自动计算出最大可投放的块数。

平行摆放的块数=(传送带宽度-传送带两边的裕量+2块板子工艺间距)/(板子宽度+工艺间距),

宽度利用率=块数×板子宽度/传送带宽度

长度利用率=板子长度/(板子长度+工艺间隔)

从而计算出了一个OPE效率系统。然后用OPE系数来考核车间效率。经过计算,OPE效率基本在60%。主要损失有2个:

1) 每拍物料切换时的损失,由于场地制约,必须将空托盘拉出来,才能将整排物料拉到产线旁,一进一出接近一分钟。

2) 作业效能降低:涂装线速度非常快,2个上拍的工人工作2个小时后速度明显下降。目前托盘是放置在地上,工人弯腰动作多、强度大。

改进的方式是在这个区域增设2个作业员,与原来的人定时轮换。此外,定制2个小推车,预先放一些部件。在更换托盘物料时,保持作业连续。

通过一系列的改善,机加工车间生产周期压缩为5天,涂装车间周期缩短为10天,总装维持5天不变,实现了21天生产周期的要求。

于晓光

于晓光