在精益生产中,动作经济是最基本的改善原则,通过工装、机构、简易装置、自动工具、流程优化等方式,简化员工的作业、降低劳动强度的省力化改善不仅让员工的工作环境舒适轻松,还舒缓了员工的厌倦情绪。省力化改善不仅可以缓解员工的抵触情绪,还会让员工从中受益并增强对企业的认同感,降低员工的流失率和流动率。

省力化一词源自日本,《丰田生产方式》一书提到从省力化到省人化再到少人化的内容。其中,对省力化的解释是人力作业的一部分简单的用机械代替做的,即使用各种手段节约作业的工时和劳动力。省力化劳动的基本内容包括改善作业,节约工时;节约高技术等级的复杂劳动时间;降低劳动强度;改善劳动环境,缓解疲劳,预防职业病。

现代IE的动作经济就是省力化的最佳体现,省力化改善就是通过工装、机构、简易装置、自动工具、流程优化等方式,简化员工的作业,降低员工的劳动强度。

现场作业员的工作包含了不会赚钱的浪费动作和会赚钱的动作,改善重点就是要提高会赚钱的动作的分量。

然而,很多企业都采用所谓的“动作强化”的做法。这种做法没有将现场工作中的浪费动作排除掉,只是增加额外的动作,或者只是一味地要求作业员在工作的8小时内,做出更多的产品,很容易招致作业员的反感,从而导致员工对企业的不满和流失。

用精益生产的眼光来看,在大多数工厂里,对最优秀的作业员来说,上班的八小时内,其产生有附加价值的动作大约只有一个小时,其余的七个小时都在做浪费动作,而普通的作业员或许仅有1%才是赚钱的动作。要使企业赚钱就必须以“动作改善”的做法代替“动作强化”的做法,才能剔除浪费。

动作改善首先要排除作业员工作中的浪费动作,通过现场观察,了解作业的整个过程,分辨出动作的差别,然后彻底地将浪费的动作排除掉,而省力化改善是动作改善的重要法宝。

在笔者咨询的企业中,有一家做电工的企业,其作业方式几乎与10年前无异,全部是手工作业,生产效率低、员工的劳动强度大、员工流失率接近25%,平均每4个月就换一批员工,严重影响企业正常的生产和出货。

后来,该企业在我们的建议下,逐步导入了一些自动和半自动的工装和工具,降低员工的劳动强度,不但生产效率大幅提升,而且由于企业采用集体计件制,员工在工作轻松的同时,收入还增加了近15%,员工流失自然就下降了。

在实施一系列的线平衡改善和省力化改善之后,该企业的员工的劳动强度大幅下降,而生产效率却大幅提升,每个班组的人均产量同比增长了66%,员工的流失率也大幅降低。

也许有人会问:“省力化不就是花钱买些自働化的设备吗?”

这种理解不完全正确。首先,省力化要满足动作经济、单件流、防呆设计等基本的精益要求为前提,而不是简单地购买一些自働化设备。其次,省力化改善主要是以便宜、经济、小巧、通用、便于改装的工具和小型设备为主,不需要大规模的设备投入。最后,省力化改善的设备或工具是为了降低员工的劳动强度。

那么,企业该如何实施省力化改善呢?省力化改善的14个原则如下。

原则一:两手同时开始及完成动作。

原则二:除休息时间外,两手不应同时空闲。

原则三:两臂的动作应反向且对称。

这三个原则相互关联,可一并说明。大多数人均习惯一手持东西,另一手工作,这是浪费动作,应当让双手一起工作,同时开始、同时结束,并且要以反向对称的方式进行。单手操作容易使人在心理及生理上产生不平衡的感觉,为避免这种不平衡的感觉,必须使操作者的身体部位产生平衡的感觉,减少运用身体的应力机会,使操作者不易疲劳。

原则四:尽可能以最低级动作工作。

人体的手动作可分为五个等级:

等级一:以指节为运动枢轴,手指为运动部位,动作范围为手指之长度。

等级二:以手腕为运动枢轴,整个手掌为运动部位,动作范围为手掌之长度。

等级三:以手肘为运动枢轴,整个手的前臂为运动部位,动作范围为前臂之长度。

等级四:以肩膀为运动枢轴,整只手臂为运动部位,动作范围为手臂之长度。

等级五:以腰部为运动枢轴,上半身为运动部位,动作范围为整只手臂及上半身弯腰或转腰之长度。

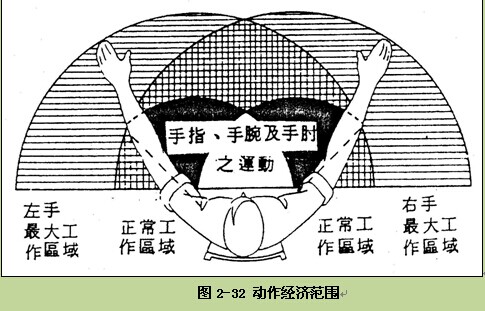

一般而言,越低级的动作,所耗费的时间越短,越不容易疲劳。为提高工作效率,我们必须利用最低级的动作工作。所以,工作物及工具的摆放距离越近越好,要尽量缩小工作范围,如图2-32所示。

原则五:尽可能利用物体的动能。

动能俗称冲力。依物理学公式,一个物体的动能是其质量与速度的乘积。在工厂中,工人搬运物体的总重量可包含三部分:物体本身的重量、搬运或运用的工具本身的重量,以及运用身体部位本身的重量。因此,我们必须充分运用三者的重量与速度,如图2-33所示。

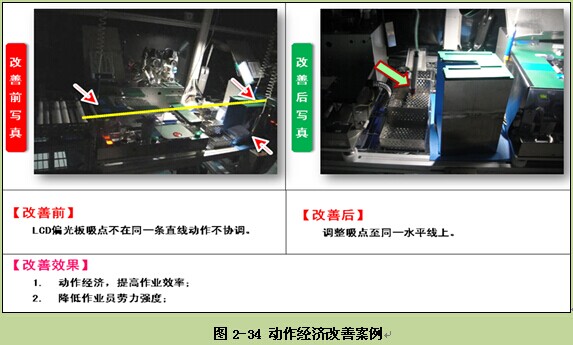

原则六:连续式曲线运动比方向突变的直线运动快。

拿一支铅笔,在纸上一左一右画下来,详细分析其动作内容可由两个阶段构成,即“移动、停止、再改变方向、再移动、再停止,如此重复不已”。这个例子中,科学家研究的结果显示,75%~80%的时间用来移动铅笔,15%~25%的时间用来改变手的方向。换句话说,15%~25%改变方向的时间不是生产性的。进一步的研究显示,连续式曲线运动,其工作效率比方向突变的直线运动快。方向突变不但浪费时间,而且也容易让人疲劳,如图2-34所示。

原则七:工作物料装置应以工作顺序排列并置于近处。

在工作台或机器上将工具一线排放使用,这是不正确的方式。因为工作人员在工作台上的动作范围及动线是呈圆弧状态,而非直线状态。一线排开不但有违前述的动作原理,而且使工作距离拉长。

以平面来说,正常的工作范围有一定的界线,右手的正常范围是右手扫过桌面的圆弧面积,左手的正常工作范围依此类推。左右手重叠之工作范围是双手均可正常操作的范围。因此,在选择工具、零件、物料位置时,应当考虑手的动作等级和工作范围。要想在最小的范围内工作,必须尽可能使用较低级的动作才行。垂直面的最大工作区域,是以双手举起的最高点为范围,如图2-35所示。

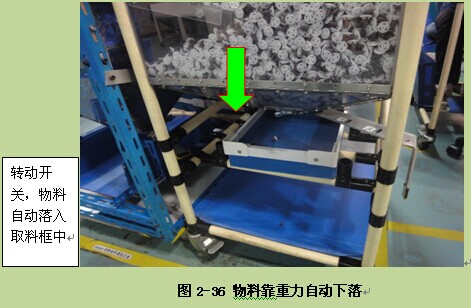

原则九:利用重力坠送。

一并说明这两个原则。零件盒底部要设计成倾斜面,使零件能以重力方式自动滑落,喂料到前缘地方,而减少动作距离。如果零件太重不易自动喂料时,也可采用震动送料的方式达到目的。产品做好之后,最好能以重力方式自然落至成品盒处,以减少用手搬运或移动的次数,也可消除疲劳及缩短操作时间,如图2-37所示。

原则十:工作台、椅高度适当。

长久站立或坐着工作,比交替更换坐立姿势的工作更容易疲劳。所以,工作台、座椅的高度以能满足坐、立皆可为佳。工作椅之高度设计及姿势应可让工作人员自行调整,以舒适为原则。

此外,肘部放在工作台面上较佳,可减少肘部的移动和缓解疲劳。例如,钻床的操作杆可以加长使肘部不离开桌面,可以提高工作效率;采用高脚椅时,下方必须有放脚垫,不要使双脚悬空,容易疲劳。

原则十一:尽量以足踏、夹具替代手的工作。

在工厂里,我们可以发现许多机器设备都是单手操作,另一只手持住东西或空闲着,没有发挥双手及双脚的全部功能。我们可以考虑设计夹具或胎具解除用手持物的工作,可采用各种足踏的方式控制机器的运转,以充分利用双手、双脚。

原则十二:尽可能合并使用工具。

使用完工具之后,必须放下它再重新拿起另一个工具,这种取放的动作也是浪费。工具如果能予以合并,则仅需做转换动作就可以了,而且所需时间较短。例如,两用钉槌、双头板手、附橡皮的铅笔等。

原则十三:工具、物料预放在工作位置。

用手抓取该物体后,即可移动至工作位置上作业,不需要再调整该物体的作业方向,以减少对准及调整的时间,提高了工作效率。常见的例子就是办公桌上的笔架,将笔斜插在笔架上,用时伸手握取笔杆即可在书写的方向上。若平放在桌上时,则必须先拿起笔再调整方向才能书写,如图2-38所示。

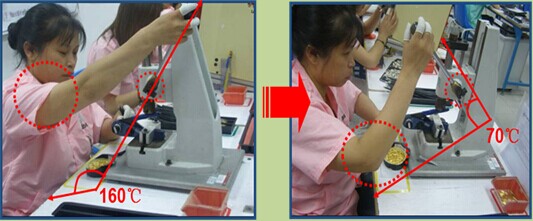

原则十四:操作杆设计应尽可能减少身体姿势的变更次数。

应使操作者尽可能在其正常的工作区域内操作机器,减少高等级的身体动作,如弯身、转身、侧身、斜身等。各种操作按钮、操作杆之设计如能在正确的位置上,则可以减少疲劳,提高工作效率,如图2-39所示。

通过省力化改善,不仅可以降低员工的劳动强度,还可以提升员工改善工作的兴趣,让员工从中受益。

余伟辉

余伟辉