(一)物流搬运分析表

物流搬运分析表如表5-12所示。

表5-12 物流搬运分析表

序号 | 工序名称 | 区域面积 | 从至距离M | 累计距离M | 搬运频率次/天 | 每次时间M | 搬运总时间M | 搬运工具 | 搬运方式 | 搬运者 | 容量规格 | 容量Kg | 备注 |

序号:指产品实现过程中从第一工序至最后一道工序的先后顺序编号。

工序名称:指产品实现一连串的过程名称,如冲压工序、注塑工序等工序。

区域面积:指此工序所占车间的总面积,一般用平方米表示。

从至距离:指从第一道工序将物料、半成品或成品搬运至下一道工序之间的总距离。

累计距离:指所有工序搬运的总距离。

搬运频率:指每道工序每天所搬运的总次数。

每次时间:指搬运一次所需要的时间。

搬运总时间:指所有工序搬运所需的总时间。

搬运工具:指搬运物料、半成品或成品的载体,如手推车、电动铲车等工具。

搬运方式:指搬运的自动化程度。如手工搬运方式:搬运者用手来实现搬运动作。半自动搬运方式:搬运者用搬运工具实现搬运动作。全自动搬运方式:无搬运者、搬运工具,能自动执行搬运动作,如AGV自动搬运车等工具。

搬运者:指搬运动作执行的操作员职务,如物料员或仓管员等职务类型。

容量规格:指装物料、半成品或成品的容器大小及尺寸,如胶筐规格为L80cm×W60cm×H40cm。

容量:指容器所装的物料,半成品或成品的总重量。

备注:指此工序在搬运过程中所增加的项目,如搬运者有时为物料员,有时为组长等。

(二)布局改进案例

1.布局改进前状况

下面为一家锂电池工厂PACK包装线,其布局如图5-11所示。

图5-11 一家锂电池工厂PACK包装线

现状的问题点:

(1)生产中间间距较大,未连续流。

(2)中间停顿时间长,WIP在制品过多。

(3)物流搬运距离长。

(4)现场5S较难维护。

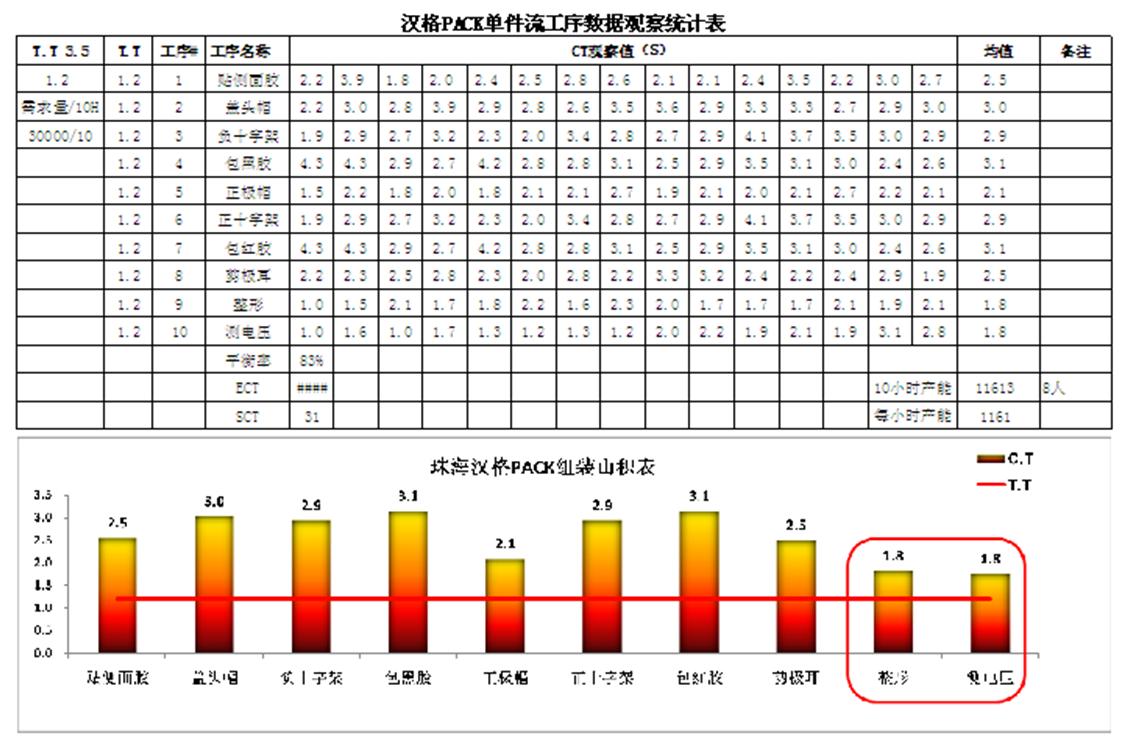

2.工序数据观察表,如表5-13所示

表5-13 工序数据观察表

备注:后两个工序采用开发自动化来实现两工序的整合。

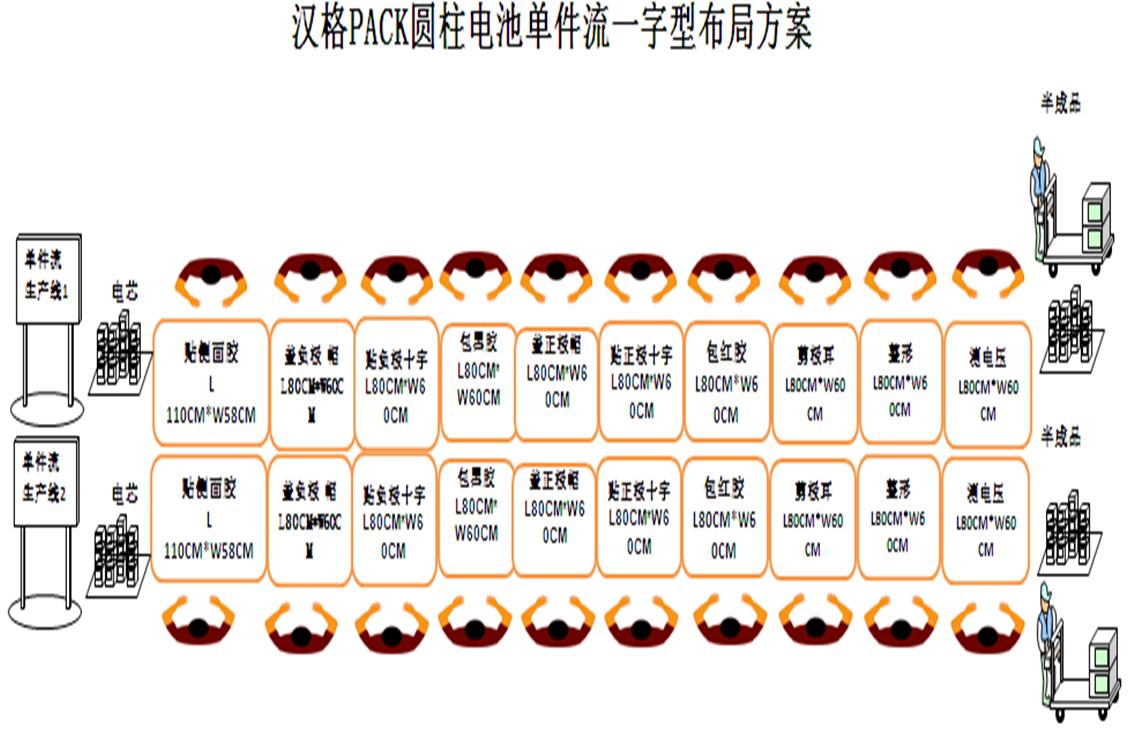

3.新布局,如图5-12所示

图5-12 新布局

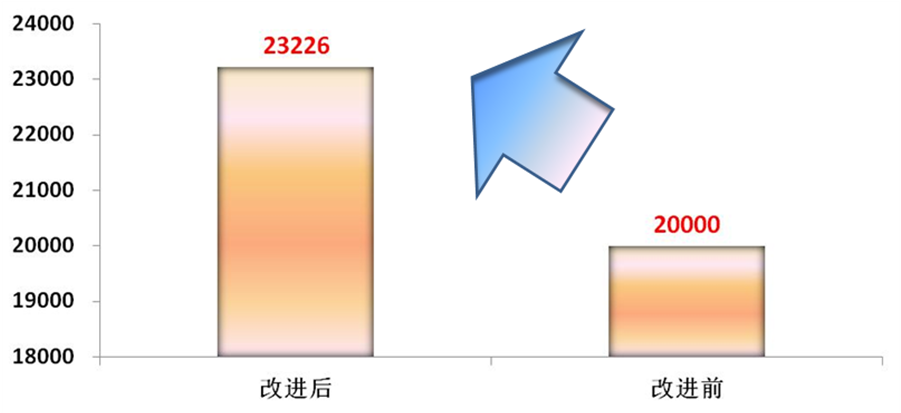

改进前后指标对比如图5-13所示。

图5-13 改进前后指标对比

改进后,生产作业顺序流畅,物流畅通,WIP在制明显减少,实现单件流生产方式,无物流搬运活动及现场目视管理整洁有序。

贺小林

贺小林