8.2.1 浪费的理解

日文中“muda”是浪费的意思,但是它还有更深层的含义。工作是由一系列的流程或步骤构成的,把多种投入或原材料变成最终的产品或服务,每一个流程都要为产品创造附加价值,然后将产品送往下一流程。每个流程里的资源,不管是人还是机器,都只要创造附加价值和不创造附加价值两种状态,浪费是指不能创造附加价值的所有行为。例如:工人注视一部正在运行的自动机床,这个过程中只有机床创造附加价值,而工人不管他多么专心、多么富有感情地注视着机床,都不创造任何附加价值。

(1)生产过剩的浪费

生产过剩不仅产生更多的问题,也隐藏问题的根本原因。若出现剩余人力或机器,即使不需要多生产,也利用这些剩余能力生产毫无必要的产品。

表8-5 生产过剩的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

要求设备的运转率高 不能停止生产线 未及时换型 大批量生产 机器速度快 | 先堆积后搬运 出现长期库存 妨碍物流 问题被隐藏 | 顾客为中心的弹性生产系统 一个流生产 看板拉动生产 小批量、少人化的作业方式 均衡化生产 快速换模改善 |

(2)库存的浪费

库存不仅包括材料、零件、组装品等工厂里的所有物品,还包括仓库和流程过程的在产品。这些库存不会产生任务附加价值,反而增加了营运成本。

表8-6 库存的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

库存必须有 剩余空间多 因换型没办法 没有设备故障时预前制作 | 需要场地及仓库管理人员 利息压力越来越大 长期库存报废越来越多 需要电算系统管理 | 对于库存的意识革命 效率改善 均衡化生产 看板拉动生产 管理看板的增加 快速换模改善 |

(3)不合格品的浪费

不合格品干扰了生产,也需要昂贵的返工费用。通常这些不合格品需要返工、返修、报废、降级等措施,这些措施是资源及设备极大的浪费。

表8-7 不合格品的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

作业不够标准化 (节奏化) 不做自互检 新入员工训练不够 作业疏忽 (闲谈、代替作业) 员工努力度不够 | 导致庞大的损失(破产) 作业者的士气低落 发生许多连续性的浪费 检查人员增加 | 自动化,标准作业 缺陷预防,防错装置 三自三检 4M变更管理 质量保证体系 供应商质量管理 |

(4)动作的浪费

任何不能直接创造附加价值的动作,都没有生产力。例如:频繁地弯腰、大幅度转身、重复作业、需要花长时间的辨认或确认等。

表8-8 动作的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

作业者感觉不到动作不便 作业工位布置不合理 违背动作经济的原则 工作方法未进行标准化 | 减弱劳动欲望 感到疲劳 改取部品和使用多样工具 由作业的不安定而发生不良 | 精益布局 工位分析设计 动作分析改善 线边物料设计 物流配送优化 标准化操作 |

(5)加工的浪费

加工是指对一个工件或一条信息进行有目的性的改变。在加工过程中,不当的技术或设计、过度加工、去除毛边、精细作业等都会造成加工作业本身的浪费。

表8-9 加工的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

提高不必要加工的精度 顾客的真正需求没有定义清除 产品/过程过度设计 工艺更改未跟上产品更改 没有必要的冲压及去毛刺 万一需要的想法 | 不能节减材料费 人员的大量投入 需要熟练工 不良发生的多 | 品质保证制度的确立 加工检验的适度化 工艺分析、改进 工具改善与自动化 标准作业的彻底性 工程设计合理化 |

(6)等待的浪费

等待的浪费发生在作业员双手空闲的时候,包含人员、工序、作业、信息、流程之间的闲置。

表8-10 等待的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

工作不均衡 设备维护不足/非计划停机 换线/作业准备时间长 上游质量问题 不可靠的供应商 熟练工与非熟练工的差异 | 得做延长作业 人件费上升 作业者之间产生不满 生产不均衡 | 采用均衡化生产 一个流生产 采取防错措施(质量预防) 加强设备保养(设备预防) 人员技能培养 物料齐套控制 |

(7)搬运的浪费

搬运是工厂营运的一个主要部分,但是移动这些材料或产品,并不能产生附加价值。在搬运过程中,会经常发生物品损坏。

表8-11 搬运的浪费识别与改善对策

产生的原因 | 造成的后果 | 改善的对策 |

区域、工序、岗位布局不合理 物流区域、线路规划缺失 缺少地址系统 重复检验 日常现场整理、目视化不好 没有PFEP计划 | 需要运输工及运输设备 忙碌的搬运作业隐藏浪费 磕伤、划伤等质量问题发生 滋生浪费的场地 | 精益布局 生产流程优化 能熟练化、立式作业 成套配送方式 物流配送优化 标准容器 |

8.2.2 浪费的识别

发现浪费的态度:

浪费到处都有。

在现场,问题堆积如山。

当前的作业就是最坏的作业。

作业者的行动中70%是浪费的。

最忙的人具有最多的浪费。

堆积的部品肯定是浪费。

不动弹就是浪费。

被放在地上的也导致浪费

发现浪费的重点:三现原则

所谓“三现”,指的是现场、现物、现实,就是说当发生问题的时候,管理者要快速到“现场”去,亲眼确认“现物”,认真探究“现实”,并据此提出和落实符合实际的解决办法。这样做的好处是不言自明的。所以,我们要求员工一定要养成这样一个好习惯,并且以自己的行动影响客户企业的管理者。

发现浪费的方式:大野耐一圈

前任北美地区丰田汽车(Toyota)制造公司总裁箕浦照幸,在丰田最早受到的教育之一是站在一个圆圈里。某天早上箕浦照幸进入工厂,就被主管要求:“站到那个圆圈里观察作业流程和思考。”至于要看什么,则毫无交代。就这样,箕浦照幸在圈圈里连续站了8个小时。晚餐时刻,主管回来了,问他看到了什么?“流程中有太多的问题……”,箕浦回答。

这位在工厂地板画圈圈的主管,正是丰田生产方式的创始人、前丰田汽车副社长大野耐一,而这个圈圈,也因此名为“大野耐一圈”,是丰田实践现场主义最著名的表征。大野耐一认为,如果不充分了解实际情况,就不能解决问题与做出改善。

表8-12 大野耐一圈的应用步骤

序号 | 步骤 | 内容 |

1 | 活动说明 (5分钟) | 1.主持人集合整队,对“大野耐一圈”进行简单介绍,对活动规则进行说明“不准走出圈外去进行观察” 2.主持人选择观察者站立位置,并用粉笔在地上划直径约0.5米的圆圈(圆圈也可用其他方式代替),要求观察者站入圈内,一人站在一个圈内 |

2 | 寻找问题 (15分钟) | 观察者站在圆圈内,寻找浪费、6S、不符合标准或不安全问题……并做记录 |

3 | 问题点汇总 (5分钟) | 主持人集合观察者,汇总每个观察者所发现的问题点,要求每个观察者至少选择一项立即进行改善 |

4 | 立即整改 (20分钟) | 观察者对选定的立即改善事项进行整改,对改善前后进行拍照交给主持人 |

5 | 活动总结 (5分钟) | 主持人对活动进行总结,并对其他未立即改善的事项规定完成日期 |

8.2.3 浪费的改善

关于浪费的改善,班组长可以应用本书介绍的精益工具,如线平衡改善、动作改善、ECRS改善、价值流改善等。更重要的是,班组长需要具备改善的思维。

表8-13 现场浪费点检表

分类 | 序 | 浪费改善点 | 点检结果 | 具体措施 |

等待的浪费 | 1 | 由于前工序零件尚未到达或短缺,造成无法进行加工 |

| |

2 | 机械自动加工,操作员只能在旁边等待 |

|

| |

3 | 计划安排不当 |

|

| |

4 | 监督者不得不等待某些信息才能做决策 |

|

| |

5 | 操作是没有任何价值 |

|

| |

6 | 等待能否做其他事情 |

|

| |

7 | 是否标准化工作 |

|

| |

8 | 拉动系统是否存在 |

|

| |

9 | 工序之间是否有缓冲?数据是否正确 |

|

| |

10 | 看板计算是否正确 |

|

| |

11 | 传递时间是否变化很大 |

|

| |

搬运的浪费 | 1 | 零件、工具等,是否可以尽量放置于近处 |

|

|

2 | 物品及工具等是否整齐放置 |

|

| |

3 | 物品及工具等放置场所的位置与顺序恰当吗 |

|

| |

4 | 物品箱是否整理过 |

|

| |

5 | 物品箱的大小是否合适(过大、太小),可否斜置或重叠 |

|

| |

6 | 机器与机器间的距离可以缩短吗 |

|

| |

7 | 物品架、工具架能够置于最近处吗 |

|

| |

8 | 能否使用自动落下之零件供给箱 |

|

| |

9 | 物品之标示是否明确 |

|

| |

10 | 设备配置是否浪费体力或不合理 |

|

| |

11 | 机器保养检核表确实执行了吗 |

|

| |

12 | 能够缩短运搬距离吗 |

|

| |

13 | 可以利用输送带吗 |

|

| |

14 | 可以利用重力吗(溜滑梯) |

|

| |

15 | 一次运搬量可以增加吗(安全限制下) |

|

| |

16 | 较重物品是否利用台车等来搬运 |

|

| |

17 | 物品的流程曾做过整体检讨(是否最短最顺畅) |

|

| |

18 | 能否使用特殊进给匣装置(螺丝振动排列) |

|

| |

19 | 是否可混载生产或运搬 |

|

| |

20 | 是否有逆流或连续来回之工程存在 |

|

| |

21 | 包装是否恰当 |

|

| |

22 | 是否可不必通过人力使物品移动 |

|

| |

23 | 使用的工具是否能吊着使用呢 |

|

| |

不合格品浪费 | 1 | 操作工具的配置适当吗 |

|

|

2 | 押式钮、柄等物的操作方式是否顺手 |

|

| |

3 | 有没有容易混淆的标示板 |

|

| |

4 | 容易操作错误的机械,是否有防错装置 |

|

| |

5 | 容易发生作业错误之机械工具等,是否有预防策 |

|

| |

6 | 次品率是多少 |

|

| |

7 | 是否有引起次品的共同原因 |

|

| |

8 | 库存里是否隐藏了次品 |

|

| |

9 | 机器、工具、技术是否有问题 |

|

| |

10 | 标准化工作是否被遵守 |

|

| |

11 | 次品是由准确的依据还是凭感觉来决定 |

|

| |

动作的浪费 | 1 | 动作不能删除吗 |

|

|

2 | 能够缩短移动距离吗 |

|

| |

3 | 可否以双手或手脚同时动作 |

|

| |

4 | 以双手动作是相反方向或是相对方向来进行呢 |

|

| |

5 | 由腕到手,或由手到指头,能够顺利达成工作 |

|

| |

6 | 重的东西或抗力大的东西是否使用机械化 |

|

| |

7 | 动作圆滑顺畅吗?是否有急促激烈的方向变更 |

|

| |

8 | 有利用惯性动作吗 |

|

| |

9 | 有妨害动作的障碍物 |

|

| |

10 | 非得使用手以外的身体部位才能进行作业吗 |

|

| |

11 | 以手握持物品,可否代之以机械或模治具 |

|

| |

12 | 作业有节奏感吗 |

|

| |

13 | 工具尽可能共通使用(标准化) |

|

| |

14 | 两种以上的工具,可被归纳成一种吗 |

|

| |

15 | 装配、插下能够简单快速吗 |

|

| |

16 | 需要用力的手把把柄等的握把与手接触面积可否加大 |

|

| |

17 | 能否使用自动化工具(电动螺丝起子) |

|

| |

18 | 工作是否标准化 |

|

| |

19 | 是否进行了岗位交叉培训 |

|

| |

20 | 换手是否必要 |

|

| |

加工的浪费 | 1 | 不要进行无效益的检查 |

|

|

2 | 检查基准明确吗 |

|

| |

3 | 此工序或零件的基本功能是什么 |

|

| |

4 | 工序设计是否不合理 |

|

| |

5 | 机器或工序的产能是否合适 |

|

| |

6 | 零件的规格是否合要求 |

|

| |

库存的浪费 | 1 | 其他地方也排队吗 |

|

|

2 | 废品库存不良是多少 |

|

| |

3 | 工序产能怎么样 |

|

| |

4 | 是否缺少合理的缓冲 |

|

| |

5 | 是否标准化操作 |

|

| |

6 | 是否对单件流没信心 |

|

| |

7 | 生产工序、机器、工具或系统是否存在很大差异 |

|

| |

生产过剩浪费 | 1 | 生产速度是否快于或慢于节拍时间 |

|

|

2 | 是否有库存排队等待加工 |

|

| |

3 | 是否缺少单件流动或小批量流动 |

|

| |

4 | 材料的放置能否改进 |

|

| |

5 | 进度安排是否基于进度 |

|

| |

6 | 是否缺少拉动系统 |

|

| |

7 | 节拍时间是不是错了 |

|

|

表8-14 浪费改善报告

一、改善目的 | |

1.减少动作浪费 2.降低生产成本,提高生产效率 | |

二、现况及问题点 | |

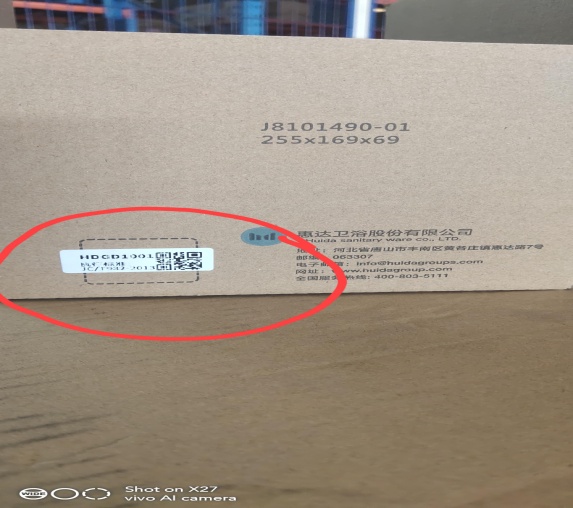

HDGD1001产品需求数量大,每套包装盒需要粘贴标签,占用组装该产品四分之一的时间 | |

三、主要改善内容 | |

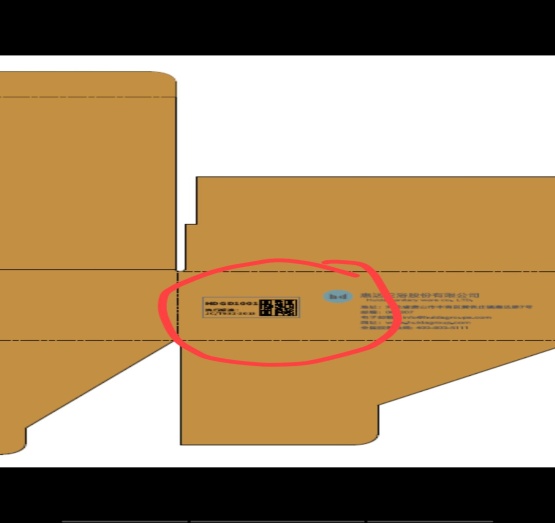

改善前:外包装粘贴单个标签需要4秒 |

改善后:外包装到厂前,将标签打印至盒上,不需再次粘贴 |

四、改善效果 | |

单个产品贴标签需要4秒,按照2019年该产品产量25万件,共计使用贴标签时间4×250000=1000000=277小时,按照员工计时工资12.5元核算,277×12.5=3472元。标签节约25万个,单个标签价格0.05元,共计节约250000×0.05=12500元。预计共节约3472+12500=15972元 | |

五、改善感想 | |

每一个小小的节约累积在一起就会有大大的收获 |

不详

不详