9.6.1 统计过程控制SPC概述

统计过程控制(Statistical Process Control)是一种借助数理统计方法的过程控制工具。它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

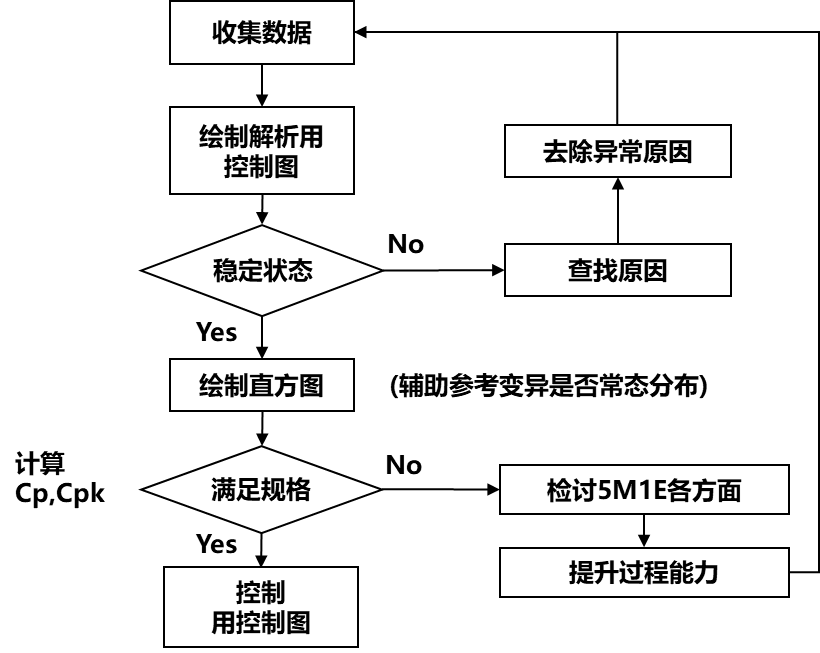

实施SPC分为两个阶段:一是分析阶段;二是监控阶段。在这两个阶段所使用的控制图分别被称为分析用控制图和控制用控制图。

图9-5 SPC管控流程

9.6.2 过程的波动

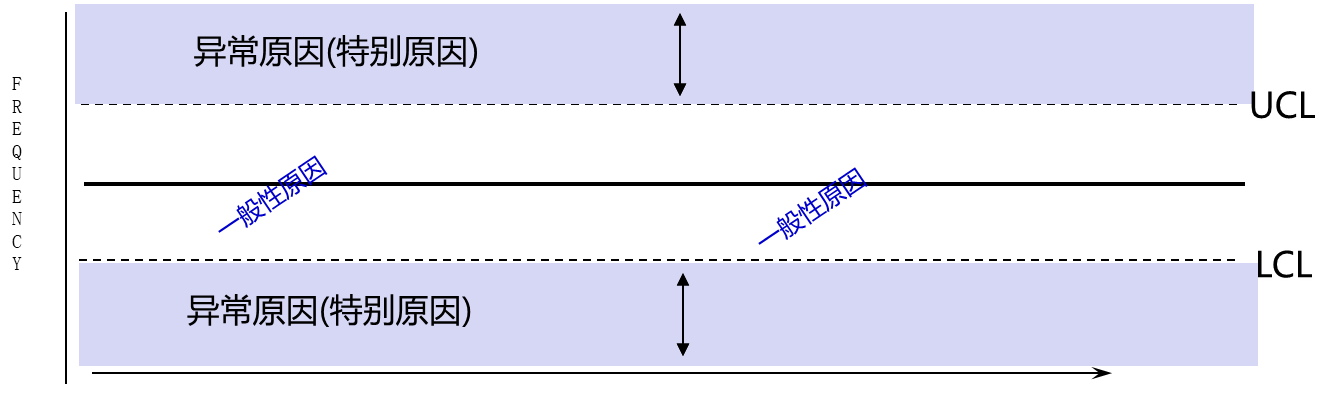

现场实施统计过程控制,最重要的是找到制程的特性值,并判断特性值的动向是正常波动还是异常波动。过程波动的原因可分为两大类:一般原因和异常原因。

偶然原因(一般原因):由种种始终存在且不易识别的原因造成;每种原因只构成变异的一个很小的分量,且无一构成显著分量;所有这些不可识别的偶然因素的影响总和是可度量;偶然原因是不可避免的,但对质量的影响微小。

异常原因(特殊原因):表征过程中实际的改变;这种改变可归结于可识别的、非过程所固有的;至少在理论上可加以消除;对质量影响大,且采取措施不难消除,一旦发生,应尽快采取措施。

图9-6 控制图中的一般原因和异常原因

9.6.3 统计过程控制SPC应用:控制图

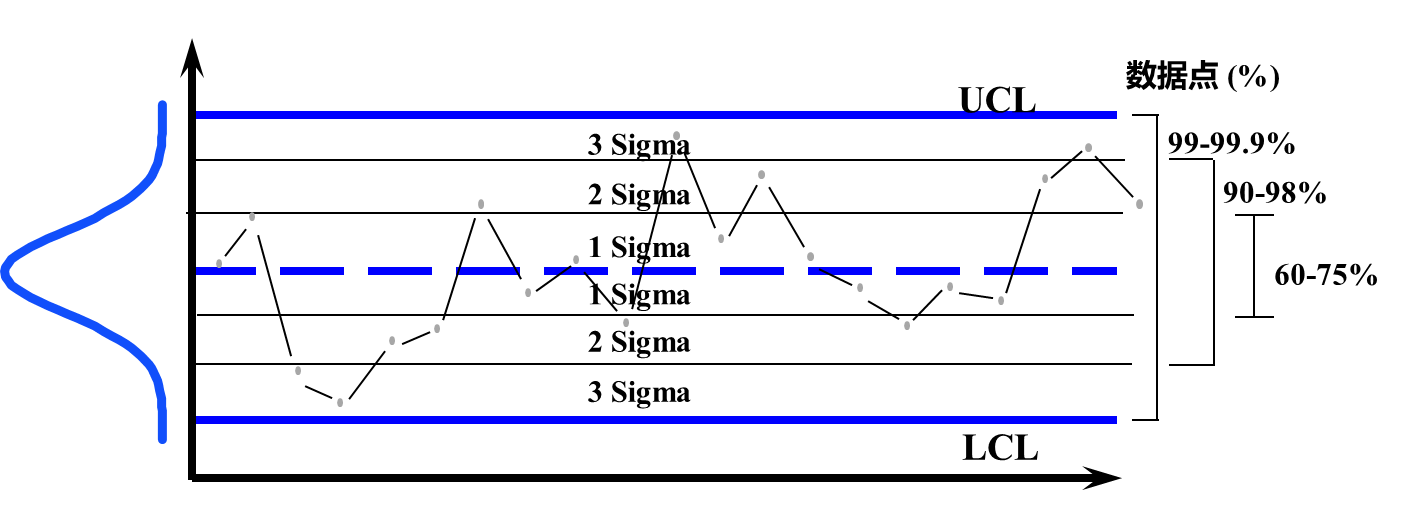

控制图是用于分析和判断过程是否处于稳定状态所使用的带有控制界限的图,是具有区分正常波动和异常波动的功能图表,是现场质量管理中重要的统计工具。

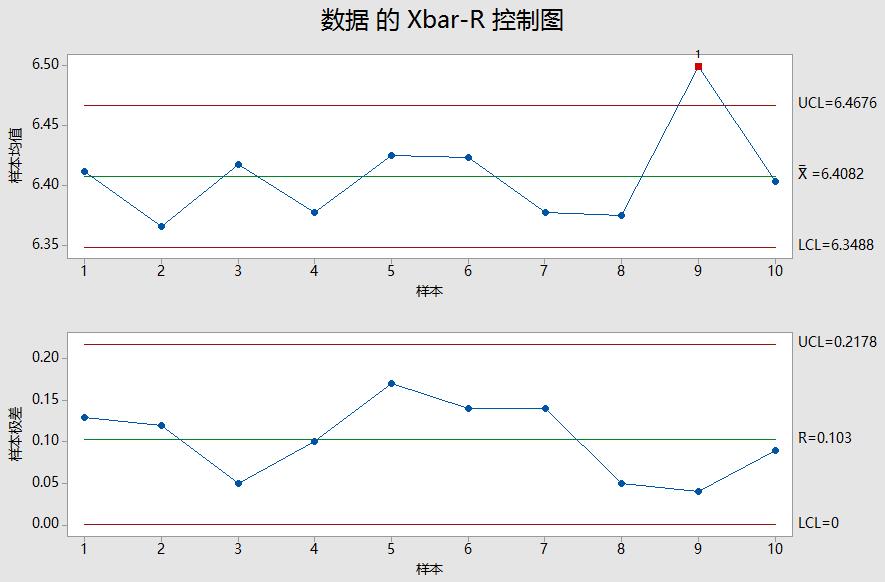

常规控制图包括计量值控制图(包括均值-极差图、均值-标准差图、中位数-极差图、单值-移动极差图)和计数值控制图(包括不合格品数控制图、不合格品率控制图、缺陷数控制图、单位缺陷数控制图等)两类。

图9-7 控制图(UCL:控制上限,LCL:控制下限)

图9-8 均值-极差图

不详

不详