1.P图制作流程与能力计算

P图是计数性控制图,一般是针对不良率来计算的,不良率越低越好。理论上来讲,P图的控制线是一条曲线,根据抽样数的不同,控制线也不一样。这样就在实际操作过程中带来不便,由于没办法预警,很多企业把不良率的品质目标当控制线,一旦有超过控制线或异常点的情况就报警,并进行原因分析与制定改善对策。

P图可以针对所有机种来计算不良率,也可针对单个机种计算不良率,甚至也可以针对单个机种某种不良现象计算不良率,当然这个是需要根据具体情况来进行具体策划的。

需要特别注意的是,抽样的样本数不能相差太大,样本总数n在+/-25%内。样本可相同,也可不同。

1.1 P图制作流程

第一步:确定要进行不良率控制的机种或不良性质、测量工具、统计频率。如PCB导通不良率P图,一天统计一次。某某机种不良率P图,这个是所有不良性质P图。

第二步:制作P图表一般用三张纸:一张收集数据,一张绘制P图,一张注明变更、异常、原因分析及对策。

第三步:检测并计算不良率,并在图上描点。

第四步:得到100个数据后,计算控制线。

第五步:删除异常的点,得到真正的控制线。

第六步:把控制线带入下张控制图,先描上控制线。

第七步:检测、描述、预警、原因及对策分析。

第八步:得到100个数据后,重新计算控制线。

1.2 案例分析

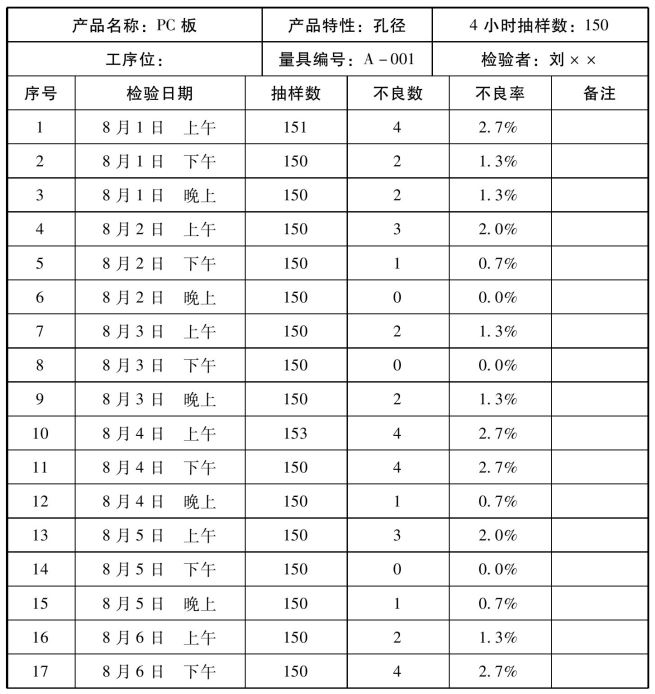

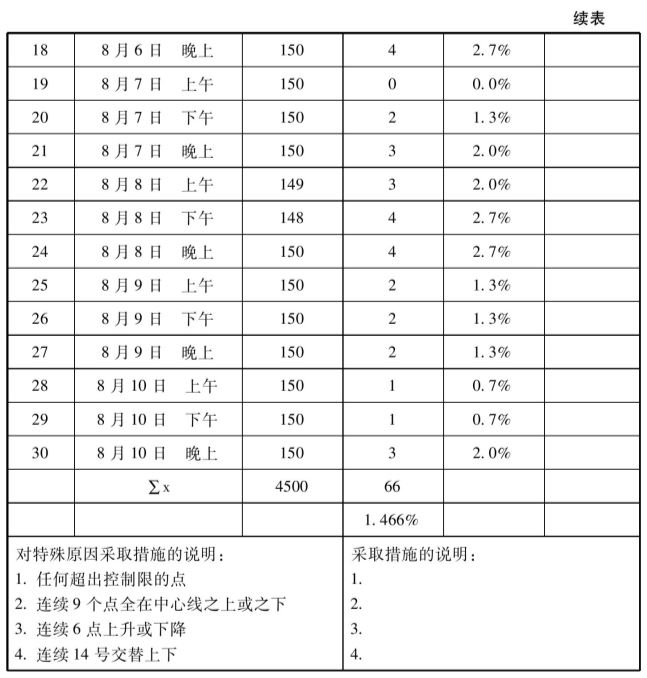

为考核某零件孔的质量水平,用通过/不通过塞规来检测该孔,如果不通过表明这个孔不合格,检验员刘××每4小时抽取150个左右的样品进行检验,记录的数据如表4-3-1所示。

表1-4-3 零件孔质量水平检验记录表

第一步:测量孔的大小,每四小时测量一次,抽150PCS。

第二步:制作P图一般用三张:一张收集数据,一张绘制作P图,一张注明变更、异常、原因分析及对策。

第三步:检测并计算不良率,并在图上描点。

人工计算:CL==1.466% 样本容量在n+-25%间时可取n的平均值,n=150

4.41% (记住n=150)

0

图4-3-1 C2的P控制图

第四步:为了方便计算,这里只有30个数据,得到控制线为4.41%。

第五步:没有异常的点。说明只要不良控制在4.41%以下就是真实水平,可不进行对策分析。

第六步:把控制线带入下张控制图,先描上控制线。如图4-3-2所示。

第七步:检测、描述、预警、原因和对策分析。

第八步:搜集100个数据后,重新计算控制线。

谭洪华

谭洪华