精益的核心内容是浪费,在第六篇的里面会详细的讲到,这里说明一下精益思维。

我们经常说精益是消除浪费,持续改善的过程。精益是从丰田汽车生产过程中总结出来的一个知识体系内容。为什么市场上有精益生产,为什么丰田要讲TPS。他们的区别是什么?

大野耐一曾经说过,TPS就是IE在日本丰田的应用。

LEAN:精益是一种管理体系。

TPS:丰田生产方式是一个学习框架。

笔者认为精益是一种管理体系,而TPS是一个学习框架。为什么这么说呢?大野耐一在写他写的书《丰田生产方式》的时候, 他是不愿意出版的,但是他也没有办法,迫于压力不得不出版,为什么这样说呢?大野耐一认为,这本书只适合我们现在,TPS是时时刻刻在变化的,所以说丰田生产方式是一个学习框架,既然是学习,肯定是持续改进的,不断更新的。

TPS是起源于汽车行业,进而把企业行业颠覆了。做到了行业第一名。目前,在各个行业都遍地开花。但是没有哪一个行业目前能够超越汽车行业,为什么超越不了,个人认为,是对自我企业定位所限制,丰田喜一郎说过要3年超越美国,当时日本的生产率是美国的1/9,这个1/9怎么来的呢?(1937年,大野耐一效力于丰田纺织公司,与三菱电机公司厂长领座,从德国和美国参观学习,他告诉我,日本与德国的生产率时1:3(原由是参观的那家德国工厂的产量,他判断至少由1000名作业员,可是询问后得知只有300人,因此他说日本同德国的生产率时1:3)这位厂长从德国学习后又去美国学习,参观同行公司后,他说德国和美国的生产率也是1:3,那么日本和美国便成了1:9)。

大野耐一不相信,因为生产线都是欧洲引进的先进生产线,战后不久,盟军总司令官员说,美国的生产率是日本的8倍,1937年听说的美国的生产率是日本的9倍,战争期间生产率提高,3年怎么超越呢?这是什么,这是改写行业,丰田喜一郎从来没有想过,我只是简单的做一下汽车,造几辆车就好了,他要做的是我要超越你,并引领行业。

如果你能把整个行业改变了,那么你就是标杆,你就是故事,你就是传奇。很多的企业老板没有这个意识,自己定位不清晰,可以问问企业老板,未来要把企业做成怎么样,很多老板都是走到哪里算哪里。这是我们目前中小企业的普遍现状问题。老板基本上要么技术出身,要么业务出身,业务每天忙碌的处理公司的销售问题,技术每天处理公司的产品问题,很少有老板能够去负责管理的事情,我经常和老板说一句话,你是老板,同时你也是总经理,总经理的职责是什么,你不能拿老板的要求来命令部门经理,你还需要承担总经理的职责。

所以从这个层面来讲精益是为了改写你自己行业的故事而改成你的企业故事的方法。

企业在成长的过程中,要敢于面对自己,有的时候,很多企业走着走着都迷失了自己。有的时候,我们需要扪心自问,自我剖析企业,将这个黑匣子打开,去认知它,理解它。

很多的时候,企业都是在黑匣子管理方式下进行运作,自己摸着石头过河。企业方不清楚管理的第一代、第二代、第三代是什么,问企业的老板销售额,他肯定清楚,但是企业管理及明年的方向,2025年的方向肯定不清楚。所以说,企业需要打开黑匣子,建立精益框架,从而可以持续帮助企业。所以说,剖开企业内脏,清晰认知企业现状,建立企业精益未来管理框架是非常重要的。

很多人把企业管理当成装修房子一样,今年流行新中式风格,我的邻居这样做的,我也要搞一下,殊不知,什么是新中式都不了解,为什么要急着去复制呢?

有的企业看见其他公司也在做精益项目,也想着自己也要做一下,在有些人的认知里面,感觉做了精益项目就有价值了。做了精益项目至少外表看起来是和其他公司是不一样的。

这是错误的认知,我们做了5S,做了价值流分析,但是这些只是工具,只是装修的表面而已,精益是通过提升公司越来越多的价值而提升企业价值的方式。所以说,我们做的每一步都需要问一下自己,做这个有没有价值,有没有为企业创造价值,价值分为2个方面,一个是有时间限制的,一个是无时间限制的,所以说价值要建立在有限的时间内。为什么呢,因为我们的时间是有限制的,小灵通当时是有价值的,现在呢?一文不值。

精益思维是一个认知的变革,从每个层面的认知着手。

这种思维,大部分是企业中高层的思维,因为只有中高层认知提升到了精益思维层面,企业变革才可能进展顺利。因为每个企业都想走向卓越,所以这个时候需要学习新的思维和工作的技能。

精益思维是一种崭新的思维方式,企业获得竞争优势的方法是通过随时随地认真发展员工而学习如何更好的满足客户。获得市场成果的方式是通过鼓励员工持续改进工作方式从而使组织进步,来为客户提供更多价值。

组织不是进入市场的工具,它是员工发展的工作场地或条件。

在精益思维下,工作是动态的且持续改进的。改变老板的观念是比较难的,但是老板改变老板的想法也是是容易的。

精益思维并不是说我知道了这个精益思维,了解了就精益了,精益是持续的,是动态的。我们要做的是一直实践精益。

精益是一个阶段行动实践过程。在做事情的时候,具有精益思维,想法要实现的时候,具有精益思想,这样我们做的工作也好,生产也好,就会越来越有价值,无用功做的越来越少,在短时期内成效才会越来越大,目的不是精益,而是一直实践精益。

笔者比较喜欢大野耐一,他出版过两本书,一本是《丰田生产方式》,一本是《现场管理》,大野耐一说过,精益不是用你的眼睛去看,是用你的脚去看,不要用你的脑袋思考,用你的手思考。其实这就是三现主义。

我们经常说三现主义(现场、现实、现物),却不知道,三现主义需要建立在三即(即时、即地、即应)的基础上,三彻(彻头、彻尾、彻底)的响应下开展起来的。

作为企业中的班组长,需要从四个层面来认知和实践精益思维。

第一个层面:照镜子

班组长需要从自己的岗位职责、所需技能、管理方法、工作教导、工作改善、工作关系等内容上进行自我检讨,经常的对着镜子来看看自己目前欠缺的内容有哪些?在什么方面做的还不够,这里考验的是班组长的自我反思能力。

第二个层面:擦窗户

在照镜子的时候,班组长往往自己看不清自己,所以,镜子上会呈现一层迷雾,能够主动拨开迷雾的班组长少之又少,主动拨开迷雾的人都成长为了车间主管。对于不能够主动拨开迷雾的人,需要班组长的上级领导帮助他拨开迷雾,让班组长清晰的看到镜子中的自己,全面的认识自己。在这个过程中,会有些痛苦。但是精益从来都不是一件容易的事情。具备精益思维的班组长经常告诉自己:越困难,越努力,越精益。

第三个层面:释产能

每一个班组长的能力都是无限的,很多的时候,班组长只是不知道如何自己开发自己的潜能罢了。如果班组长知道了精益思维,认知到了精益思维的好处,能够释放自己在这方面的潜能,相信班组长会清晰的知道自己能做什么,自己能做好什么。

第四个层面:建系统

在精益思维的指引下,班组长需要搭建自己的成长系统,从现场改善、精益早会、5S管理等方面会呈现出一些好的变化。这些变化会再次刺激班组长对精益思维的重新认知。

班组长在精益思维的引导下,在开展工作的时候,需要面对员工的问题有:

1) 员工需要如何知道自己是干得好还是不好?

2) 如果不能在每一个步骤判断一个人做的好或者不好,就很难进入下一步,这样,员工就会进入一种随时的恐惧当中:他们尽最大努力工作,可一旦出现问题,就会被管理层训斥—这是不信任的开始。

班组长在精益思维的引导下,需要主动面对的问题有:

1) 从客户的角度来看待对错(价值增长点)

不是所有的错误都是错误,有的错误可能是价值增长点,所有说要从客户的角度来进行判断对错。班组长要经常反思,即使自己做的事情错误了,但是错误的事情是否有价值?

2) 一系列任务的无缝开展(无缝对接)

怎么让任务能够无缝衔接开展,是班组长需要面对的问题,大家有没有煮过饺子,怎么煮的?是先烧开水放入饺子还是放入冷水直接放入饺子再煮?

3) 了解每个工作元素是否合格(判断标准)

质量是员工和班组长都需要面对的问题,每个工作元素是否合格,需要有判断的依据。

4) 了解他们工作环境的好坏(一开始就做对)

工作环境的事情,一般都是大事情,这种事情就需要一开始就做对。

5) 有信心解决问题(与着火的房子合影留念)

面对问题的时候,不需要害怕,也没有必要进行逃避,就有信心的解决问题,就像有家人房子着火了,和着火的房子进行合影,因为基本上不会再有下一次了。信心在解决问题的时候特别的重要。

员工需要面对的问题和班组长应该面对的问题,面对这种问题,我们解决的措施是什么,这些措施的基点是什么?是精益学习,是精益思维,是精益思考者体系。

班组长需要从四个框架去搭建具备精益思维的现场管理体系。

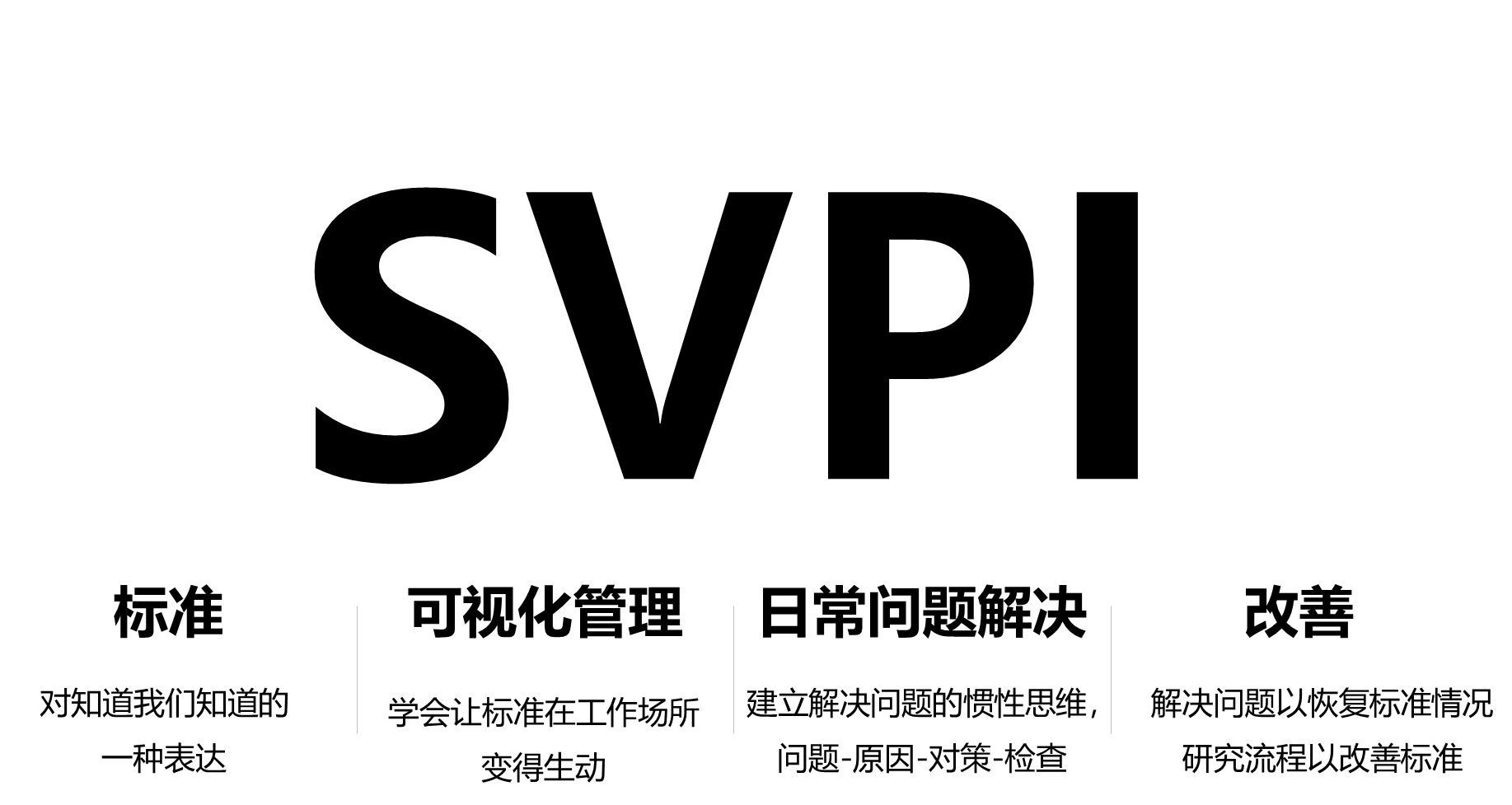

图2-2-1 精益思想的现场管理体系

1) 标准

标准是告诉员工这件事情做好的样子应该是怎么样的。它所想要达到的目的是呈现一

致性。在班组长日常工作过程中,班组长需要建立很多的标准,在第三篇第1章里面讲过现场的管理标准内容,这些标准会主动的告诉你哪些地方出现了的问题,这是改善的开始。

2) 可视化管理

在现场的标准拟定之后,需要对标准进行可视化,通过可视化管理可以让这些标准变

得不那么生硬。通常情况下,标准的内容可视化之后,员工对这些标准会变得耳濡目染,所以,班组长在贯彻这些标准的时候,往往会变得比较简单。

3) 日常问题解决

班组长在精益思维的引导下,需要持续的去实践,去解决问题,因为精益是动态的,

问题也是动态变化的。所以,班组长需要面对出现的问题呈现出冷静的态度,拿出解决问题的勇气,练就解决问题的工具,实现改善指标的提升。

4) 改善

当现场出现问题了,在建立标准的现场的班组长会认为,是标准出现问题了,而不是

员工出现问题了。所以,当出现问题的时候,班组长需要去修改标准,让问题在标准中得到解决。在这个时候,班组长往往不会责怪员工,员工往往也会很配合班组组长去做改善。

不详

不详