(1)DFMEA是 Potential Failure Mode and Effects Analysis,称为潜在不良模式及

效应分析。是一种系统性的分析工程,通过小组的思考预先考虑产品制程中可能出现的不良模

式及其效应,并采取对策以降低或消除不良情形的出现。

(2)制作修改时机:新产品设计前,试产、量产时需根据实际情况改善修订。

(3)跨功能小组的应用:PFMEA的形成及审查由跨功能小组共同参与。

(4)PFMEA表格:由多功能小组分析后由研发部负责整理,交文控发行至相关部门。

(5)FMEA制作前的准备:结构图、参数图、客户相关产品要求及使用信息、类似产品以往失效模式、材料

供方提供物料相关使用信息。

(6)制作流程:立项、确定边界—结构分析—功能分析—失效分析—风险分析—优化改善—标准化—评审或变更。

(7)评分标准:

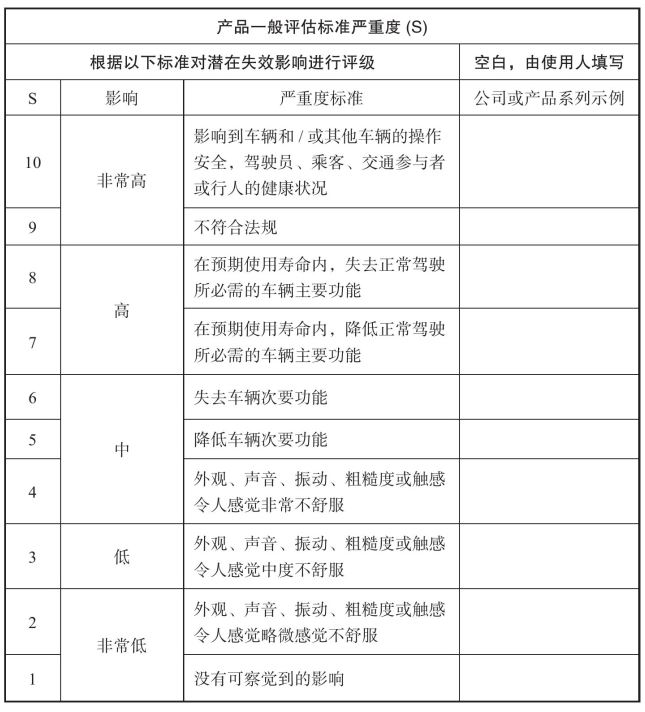

①严重度(Severity)。

严重度指设计失效对下一级系统造成的影响,比如零件的失效对子系统造成的失效影响,子系统的失效模式对系统造成的失效影响。如表8-1所示。

表8-1 DFMEA严重度S的评分标准

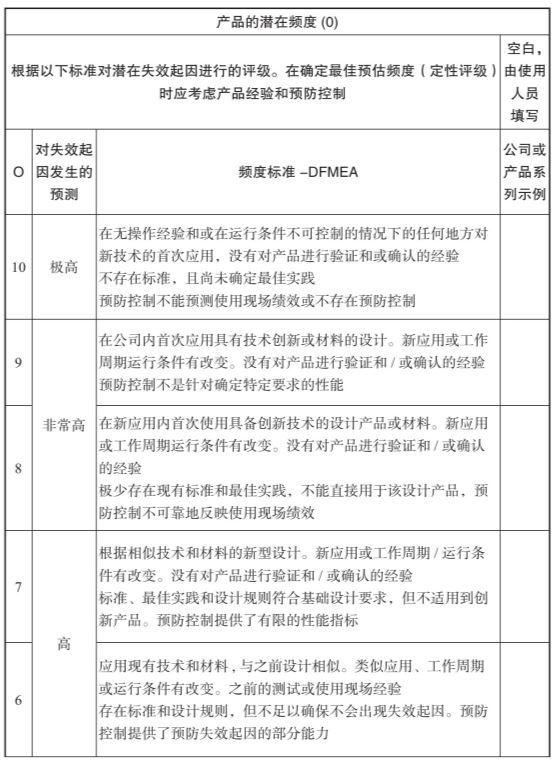

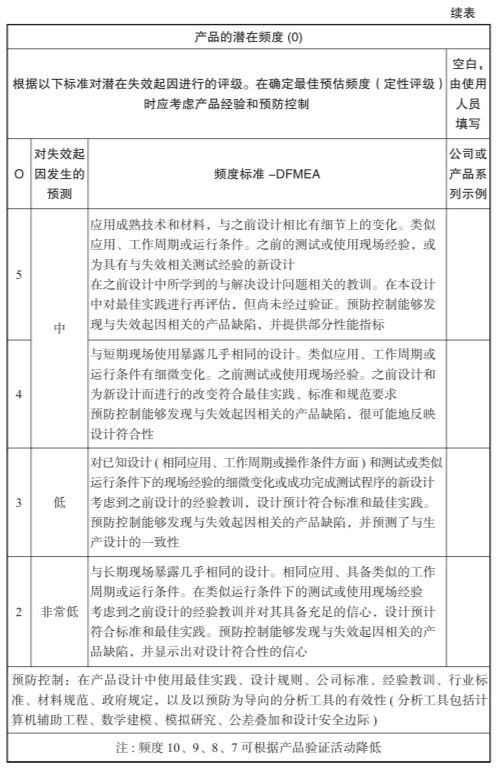

②发生度(Occurrence)。

失效的频度O指在预防措施情况,失效模式发生的频率。

设计DFMEA的频度O评分标准如表8-2所示。

表8-2 设计DFMEA的频度O评分标准

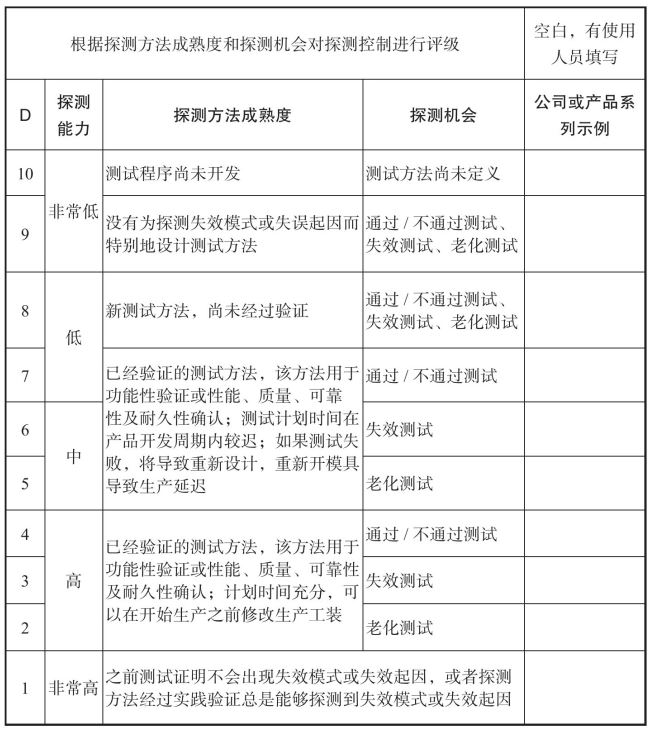

③探测度(Detection)。

探测度指现有的测试或试验、使用的方式下发现失效的机会。

设计DFMEA的频度D评分标准如表8-3所示。

表8-3 设计DFMEA的频度D评分标准

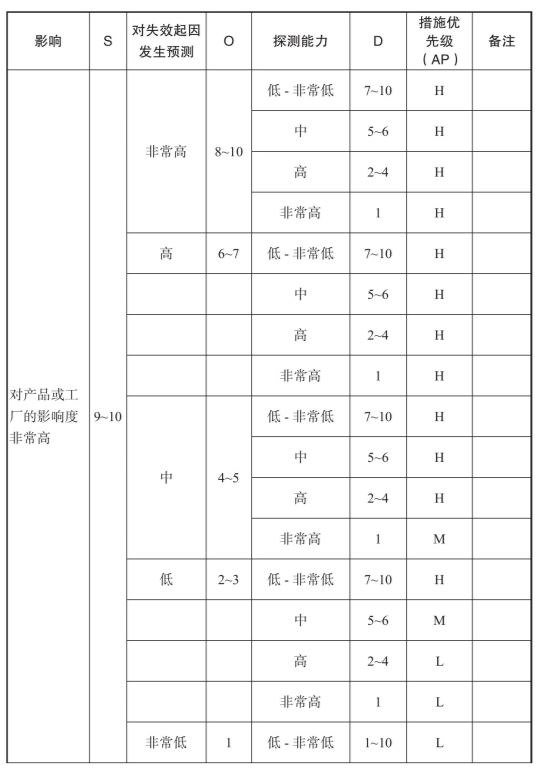

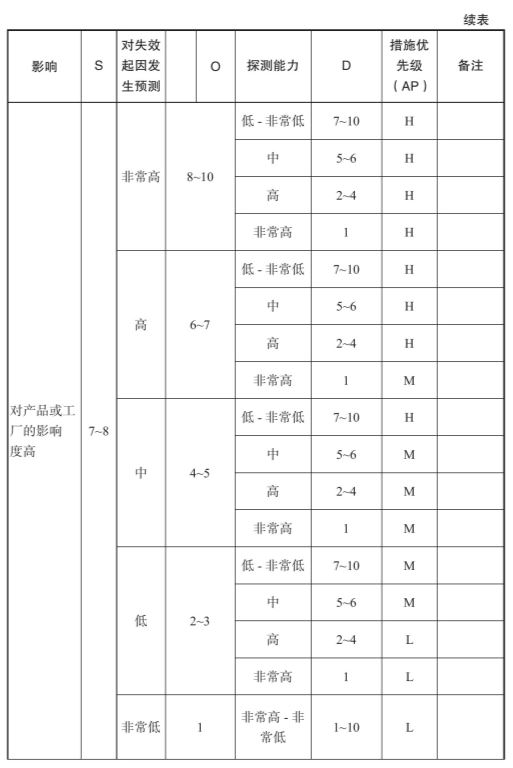

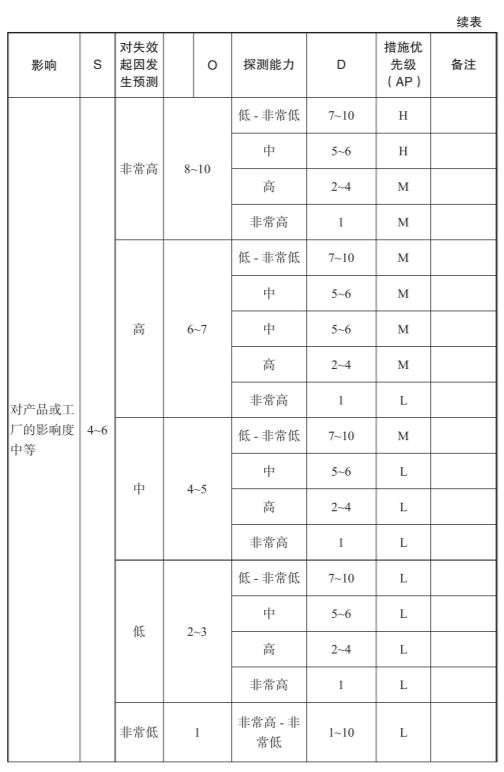

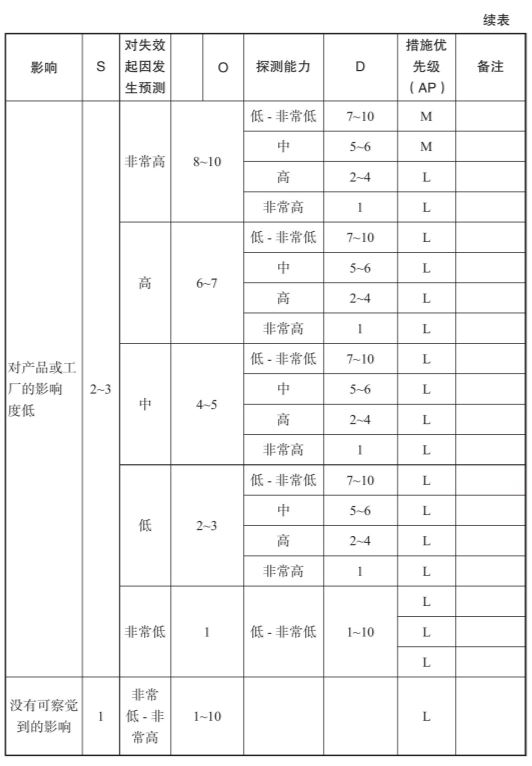

④AP的评价标准。

表8-4AP的评价标准

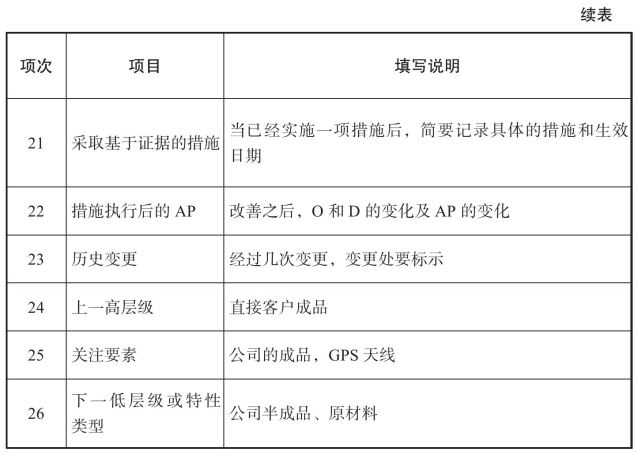

(8)结构树。

结构树中系统指公司成品,子系统指公司半成品,部件因素包括公司自己制作零件或外购零件,参后面图8-1。

(9)边界图。

边界图的作用有两个:一是确定DFMEA分析的边界;二是确定零件、子系统、系统之间的连接方式。主要有五种连接方式,参见后面图8-2。

物理连接,比如支架、螺栓紧固、夹紧和其各种连接,手机的后盖就是物理连接主机的。

材料交换,比如气压、液压油或任何其他液体或物料的交换。

能量传递,比如热量传递、摩擦或运动传递,如链条或齿轮,自行车前轮与后轮是能量传递连接。

数据交换,比如输入或输出、线束、电信号或任何其他类型、信息交换、网络安全项目。

人机工程,比如控制、开关、镜子、显示器、警告、座位、出入口。

连接方式不但要考虑公司产品本身内部的连接,还要考虑公司产品与其他产品连接,以及这种连接的功能是什么。

(10)对策原则。

修改设计以消除或减少失效影响(FE)。

修改设计以降低失效起因(FC ) 的频度( 0 )。

提高探测(D )、失效起因(FC ) 或失效模式( FM ) 的能力。

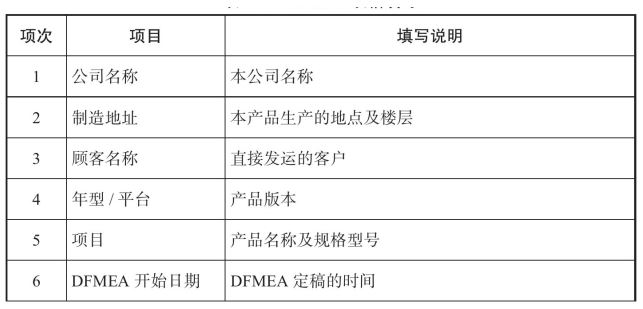

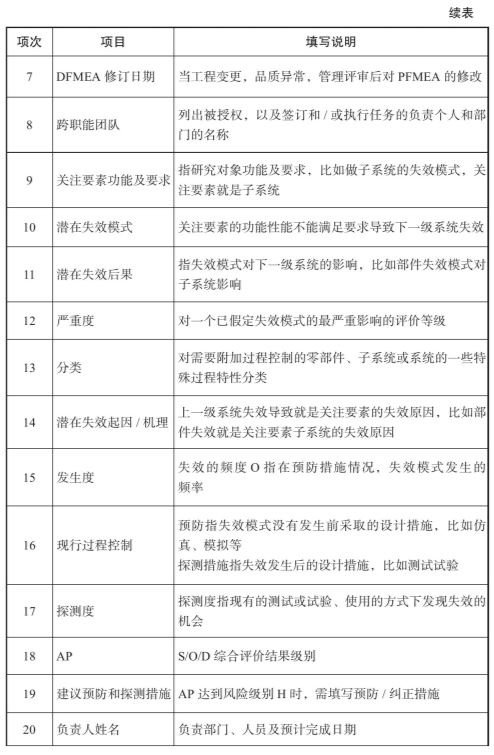

(11)DFMEA表格填写。

表8-5 DFMEA表格填写

谭洪华

谭洪华