5.4.1危险源辨识三种时态

危险源辨识要从存在什么危险、谁会受到伤害、伤害怎样发生、伤害可能造成的后果等因素来考虑。

表5-11 危险源辨识三种时态

时态 | 关键内容 |

过去 | 作业活动或设备在安全控制状态及发生过的人体伤害事故 |

现在 | 作业活动或设备等安全控制状况 |

将来 | 作业活动发生变化、系统或设备等发生改进、报废后将会产生的危险因素 |

5.4.2危险源辨识三种状态

表5-12 危险源辨识三种状态

状态 | 关键内容 |

正常状态 | 常态情况下的生产运行及作业活动,长时间工作的状态 |

异常状态 | 非常态作业,如周期性或临时性运行、系统维护、调试、停车、启动、清洗等 |

紧急状态 | 发生紧急、意外、突发性事件引起的相关活动,如火灾、自然灾害等 |

5.4.3危险源辨识四种不安全因素

表5-13 危险源辨识四种不安全因素

不安全因素 | 关键内容 |

不安全状态 | 可能导致事故发生和危险扩大的设计缺陷、工艺缺陷、设备缺陷、保护措施和安全装置的缺陷及物品存放位置不当等 |

不安全行为 | 由人的行为、能力、精神心理等因素导致的错误动作、无安全防范措施、不按规定方法操作等 |

作业环境缺陷 | 有害作业环境,包括物理因素(噪声、震动、湿度、辐射)、化学因素(易燃易爆、有毒、危险气体、氧化物、粉尘)及生物因素等 |

管理缺陷 | 包括安全监督、检查、事故防范、应急管理、作业人员岗位安排、防护用品配置、作业过程和操作方法等 |

5.4.4 现场安全任务观察七要素

任务观察是指对观察人员抱有某种期待或是对照某个标准,对作业任务进行观察,从而实现某种目的。安全任务观察的目的有:了解员工的工作习惯;检验相关标准与作业文件的全面性和可操作性;跟踪员工培训效果;收集员工的培训需求和合理化建议;发现可能导致事故/事件、伤害、损失和无效率的行为和方法。

表5-14 要素1:人员反应

目的 | 判断作业人员执行作业指导文件是否存在偏差 |

关注点 | 任务观察人员进入作业区域内的10~30秒作业人员的反应: 员工是否停止工作 员工是否对工作内容和安全措施进行调整等 |

表5-15 要素2:隔离闭锁

目的 | 保证作业人员处在一个安全区域,应对作业场所所有可能意外释放的能源(电、机械、水、气体等)采取可靠的隔离闭锁 |

关注点 | 停电检修设备各方面的电源是否完全断开,停电范围内所有电源侧的隔离开关是否均已断开并锁住操作把手,作业现场是否正确装设围栏(遮拦)等 隔离闭锁作为强制性观察项目,任务观察人员必须遵循这一原则 |

表5-16 要素3:作业环境

目的 | 观察所处的作业环境是否存在潜在风险 |

关注点 | 任务观察人员首先对作业环境中存在的危害因素进行辨识,评估可能导致的后果及可能性 观察作业过程中是否对该风险采取了有效的控制措施 必要时,可采取安全的方式终止作业 作业现场是否存在不安全的状态?作业环境的物理因素是否良好(地面、空气质量、照明、通风等) |

表5-17 要素4:作业风险行为

目的 | 通过观察,可从不同的角度发现作业过程中存在的风险,为风险数据库的持续更新和改进提供有效输入 |

关注点 | 观察作业过程中是否按照基准风险数据库执行和落实风险控制措施,如触电、跌绊、坠落、外力外物致伤、烧烫伤、窒息等 |

表5-18 要素5:个人防护装备

目的 | 观察个人防护装备基本配置和特殊配置的使用情况 |

关注点 | 所配置的个人防护装备是否满足工作需要,包括种类和数量 所配置的个人防护装备是否安全 作业人员在作业过程中是否正确使用个人防护装备 是否针对作业环境和作业中使用的工器具所带来的潜在风险配置了个人防护装备,如护目镜、防毒面罩等 应按照一定的顺序进行观察,如头部、眼睛、耳部、脸部、呼吸防护、手和手臂、躯干、腿和脚部等,避免遗漏 |

表5-19 要素6:工具与设备

目的 | 观察工具、设备的使用风险可能导致对作业现场群体或个体带来的潜在危害 |

关注点 | 是否根据作业内容配置了适合的工具与设备 是否针对作业环境带来的潜在风险配置工具与设备 所配置的工具与设备是否安全 作业人员是否正确使用工具与设备 是否针对工具与设备带来的潜在风险采取了必要的控制措施 |

表5-20 要素7:程序与培训

目的 | 提高安全标准的首要步骤是管理者与员工共同努力,确保所有的作业标准都是:内容正确,已批准的,易于理解和便于操作,随时可以查阅或获取 |

关注点 | 没有建立相应的管理制度或作业标准 管理制度或作业标准本身不适用/可操作性差 员工不知道有对应的管理制度或作业标准的存在 作业人员缺乏培训 投机取巧,没有遵照执行 |

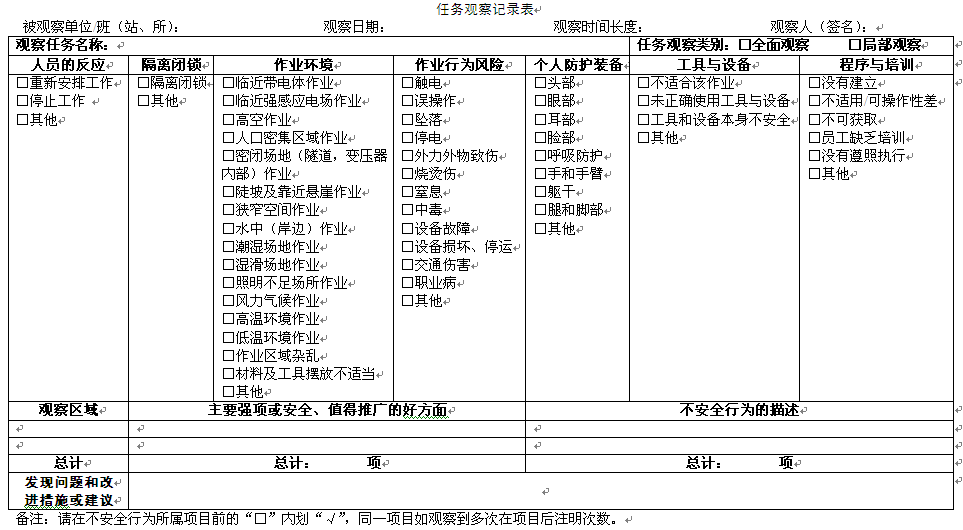

表5-21 任务观察记录表

5.4.5 危险源识别与评价

LEC评价法(美国安全专家K.J·格雷厄姆和K.F·金尼提出)是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法,用于评价操作人员在具有潜在危险的环境中作业时的危险性、危害性。

Likelihood:发生事故的可能性大小

表5-22 发生事故的可能性大小(L值)

分数值 | 事故发生的可能性 |

10 | 完全可能预料 |

6 | 相当可能 |

3 | 可能,但不经常 |

1 | 可能性小,完全意外 |

0.5 | 很不可能,可以设想 |

0.2 | 极不可能 |

0.1 | 实际不可能 |

Exposure:人体暴露在这种危险环境中的频繁程度

表5-23 暴露于危险环境的频繁程度(E值)

分数值 | 暴露在危险环境中的频繁程度 |

10 | 连续处于危险环境中 |

6 | 每天在有危险的环境中工作 |

3 | 每周一次 |

2 | 每月一次 |

1 | 每年一次 |

0.5 | 几年一次出现在危险环境中 |

Consequence:一旦发生事故会造成的后果

表5-24 发生事故产生的后果(C值)

分数值 | 后果 |

100 | 10人以上死亡 |

40 | 3~9人死亡 |

15 | 1~2人死亡 |

7 | 伤残 |

3 | 重伤 |

1 | 轻伤 |

Danger=L×E×C,危险性

表5-25 危险性(D值)

D值 | 危险程度 | 危险等级 | 备注 |

>320 | 极其危险 | 1 | 不能继续作业 |

160~320 | 高度危险 | 2 | 需立即整改 |

70~160 | 显著危险 | 3 | 需整改 |

20~70 | 一般危险 | 4 | 需注意 |

<20 | 稍有危险 | 5 | 可能接受,需注意 |

表5-26 危险源评估表

序号 | 岗位 | 活动 | 危害事件 | 危害因素 | 现状 | L | E | C | D=L·E·C | 风险等级 | 风险控制策划 | 备注 | ||||

物 | 人 | 环境 | 技能 | 控制 | 应急 | |||||||||||

1 | 009L | 安装天窗 | 物体打击-头部被砸伤 | 夹具失灵,天窗掉落 |

|

|

| TPM | 医疗急救预案 | 0.5 | 10 | 3 | 15 | 5级- 轻度风险 | 现状控制 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 | C27 | 焊接操作 | 机械伤害-焊枪电极夹伤手 |

| 将手放在焊枪挤压点内 | 开关被误触发 | 培训-焊枪挤压点知识 | 工程控制-焊枪增加防误触发装置 | 医疗急救预案 | 0.5 | 10 | 7 | 35 | 4级- 低风险 | 现状控制 |

|

2 | C27 | 焊接操作 | 灼烫-火花飞溅灼伤眼睛、皮肤 | 焊接飞溅 |

|

|

| PPE-防护眼镜、牛仔工作衣、裤 | 医疗急救预案 | 1 | 10 | 3 | 30 | 4级- 低风险 | 现状控制 |

|

3 | C27 | 焊接操作 | 触电 | 电缆磨损 |

|

|

| TPM | 医疗急救预案 | 0.2 | 6 | 15 | 18 | 5级-轻微风险 | 现状控制 |

|

4 | C27 | 焊接操作 | 火灾 | 焊接飞溅 |

| 有可燃物 |

| 工程控制-垃圾桶加盖 | 消防应急预案 | 1 | 10 | 3 | 30 | 4级- 低风险 | 现状控制 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 | 维修工 | 烘房焚烧炉检修 | 中毒和窒息 | 烃烷类等有害气体物质 | 未正确佩戴PPE | 受限空间 | 高风险作业培训-受限空间 | PPE, | 应急预案 | 1 | 10 | 3 | 30 | 4级-低风险 | 现状控制 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 | 铲车驾驶 | 铲车运输行驶 | 车辆伤害-撞伤人 | 刹车等安全装置失灵 |

|

| 特种作业操作证-铲车 | PM/TPM, | 医疗急救预案 | 0.2 | 6 | 7 | 8.4 | 5级-轻微风险 | 现状控制 |

|

2 | 铲车运输行驶 | 车辆伤害-撞伤人 | 铲运物体遮挡驾驶员视线 |

|

| 特种作业操作证-铲车 | SOS/JIS-倒车行驶 | 医疗急救预案 | 0.2 | 6 | 7 | 8.4 | 5级-轻微风险 | 现状控制 |

| |

3 | 铲车运输行驶 | 车辆伤害-撞伤人 |

| 违章超速行驶 |

| 特种作业操作证-铲车 | SOS/JIS-车速不超过5km/h | 医疗急救预案 | 0.5 | 6 | 3 | 9 | 5级-轻微风险 | 现状控制 |

|

不详

不详