第六步是零部件物流规划,汽车、家电类企业将零部件准时送达工厂产线,并控制住仓库面积是非常有挑战的工作。大多数企业的门口送货商都在排长队,2~3个小时的排队时间很正常;仓库面积巨大,甚至接近装配线的面积。企业采用各种方法也无法解决,但去参观丰田和通用工厂,让人印象最深刻的就是有序的物料流动。这里有很多关键点,就像炒菜一样,如果推进的先后顺序不对,就无法炒出美味的饭菜。推进入厂物流包括7个步骤:

第一步:PFEP主文件建立。

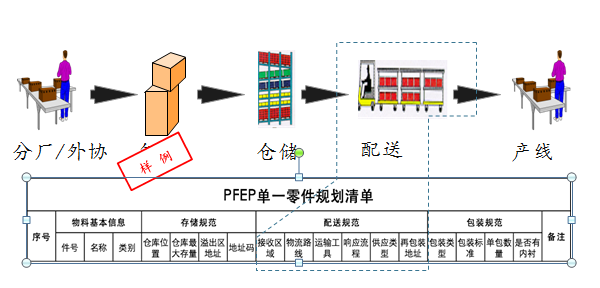

PFEP指为每个零件做计划,PLAN FOR EVERY PART,是精益物流管理的起始点,包含外协、存储规则、配送信息和包装信息,典型的表格如表1-4所示。这是一个工作量巨大但强有力的工具。

表1-4 PFEP

第二步:零件包装管理。

在这四个环节中,笔者觉得要先从包装管理入手,包装管理有2个关键点:原包装上线还是要转包装、包装的尺寸管理。

早期都是纸箱直接上线,给车间环境管理带来很大困扰,但如果在仓库翻包装,又涉及作业人员时;如果采用塑料周转箱,周转箱的回收控制也复杂,需要额外的面积。

此外,很多公司的采购部工作不细致,在新产品导入时,并没有明确规范包装数量和尺寸,供应商自行选择了包装形式,同一个物料可能有两种包装形式,给仓库运作带来困扰。是否要设立包装工程师,这个工程师隶属于仓库还是工艺部,不同单位的做法不一样。

第三步:物流运作流程。

物流运作流程包含从入厂的时间窗口设计、检验流程、入库流程、库存储位设计、拣货流程、配送上线多个流程,涉及采购、计划、仓库、质量IQC、车间、供应商,这项工作必须在PFEP上,针对每类物料分别制定。如表1-5所示。

表1-5物流运作流程

供应商 | 送货时间点 | 送货量 | 备注 |

A | 18:00-19:00 | 保证本日20点到次日12点前生产需求 | 采购按照每日订单计划,邮件通知供应商次日12点前生产需求计划 |

B | 19:00-20:00 | ||

C | 次日11:00-12:00 | 保证次日12点到本日20点前生产需求 |

|

第四步:物流标准作业与工时。

由于仓库管理人员是流动作业,工时测定比车间复杂。由于作业有周期性,忙闲不均,所以很少有企业测定工时。这类工作其实是工业工程的范畴技术,笔者在多家企业推进了仓库标准工时,同时提升了效率。

第五步:物流量分析。

分析物流量主要是用于物料的仓储布置以减少搬运距离,提升效率。主要使用SLP方法里面的从动表计算流量,物流量以物流体积*运输距离计算,物流体积通常可以按照折算的托盘个数计算,或者以立方米计算。例如某种物料每天使用1000箱,每个托盘可以放置50箱,从储存区到备料区的距离100米,那么该物料的物流量是1000/50*100=2000托.米。

某公司的主要物料的每日物料量如表1-6所示。

表1-6 物流强度从至表

序号 | 零件分类 | 备料区,托.米 | 拆包区,托.米 | 合计 托.米 |

1 | 钣金件 | 350 | 160 | 510 |

2 | 大结构件 | 2200 | 590 | 2790 |

3 | 电机 | 550 | 200 | 750 |

4 | 电源 | 700 | 200 | 900 |

5 | 塑胶件 | 300 | 100 | 400 |

6 | 线材 | 300 | 100 | 400 |

7 | 组件 | 1500 | 600 | 2100 |

合计 |

| 5900 | 1950 | 7850 |

第六步:物流场地分析。

这步是基于产品安全库存、采购频次、箱件数、包装尺寸等数据计算每一种物料的仓储面积需求。

第七步:物流设备分析。

根据前面测量的物流量,物流标准工时等数据计算叉车等物流设备需求。

于晓光

于晓光