(1)计划模式。

在汽车行业,零部件的调入计划会有3种方式:MRP计划、看板计划、排序供货。在这三种模式中,看板计划和排序供货是汽车行业特有的模式。

MRP计划:这是一种被各个行业广泛使用的方式,ERP系统根据生产订单依照BOM计算出各个时间域的零部件的需要量预测,供应商按照这个需求计划来组织生产,然后按照当期的需求计划发货。

它的公式为:

看板计划:看板计划是丰田发明的,是实现准时化生产的手段,供应商按照取货看板规定的数量送货至汽车厂。这是在日本汽车行业广泛使用的一种方式,在看板上记录着零件号、零件名称、零件的批量等信息。

为零件设定一个最大的数量和两次取货的时间间隔,系统每隔一段时间用最大数量减去当前系统的库存数量就得到了交货量。

单一产品大量生产所需看板张数:

N= (a(b+c)+u)/m (2)

N:看板周转张数

a:单位小时的产量

b:两次取货的时间间隔

c:从看板信息发出到配料上线的时间

U:保险量

m:每箱固定盛装的零件数

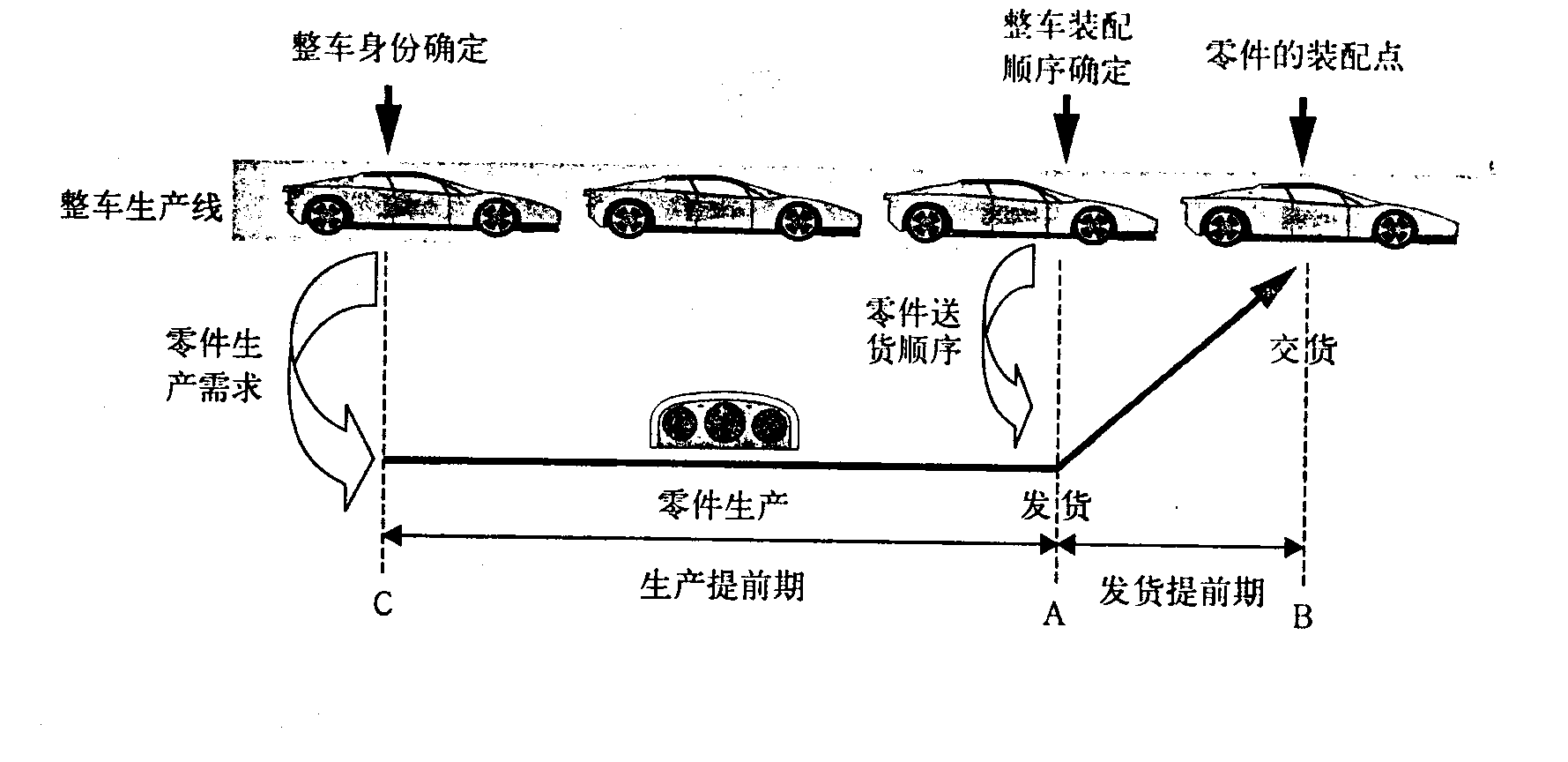

排序计划:排序供货(也称同步供货)是准时化管理的最高级方式,它适合于大总成零件和选装件。大总成零件相对比较昂贵,需要根据生产线运行情况进行同步供应,以期满足工艺需要、较少库存费用和相对生产面积的占用。对于选装件特别是颜色件,由于生产线旁库位面积的制约,通常都是采用同步供货的方式的。零部件同步供货是和车身流相协调的,如图8-3所示。(此图来自“同步供货在神龙公司的应用,工业工程与管理,2001,3)

图8-3零部件同步供货是和车身流相协调的

1) 整车的装配顺序在通过生产线的装配顺序确定点后(图中A点)就不再改变。

2)整车的装配顺序确定点到某零件的装配点(图中B点)有足够的距离,或者说有足够的提前期。

整个生产和供应过程如图所示,当车身通过整车身份确定点(图中C点),该车身被赋予一个具体的生产订单,它的零件构成和下线时间也就确定下来,这时将零件的需求信息传递给相应的供应商,供应商即可组织生产零件。整车身份确定点通常设在焊接车间车身形成(合装)处。整车经过涂装车间进入总装车间时,需按照各整车品种均衡生产的规则确定装配顺序,并将该顺序信息转化成零件交货顺序传递给供应商,供应商按照此顺序合预定的时间将零件送到工位,实现同步供货。

通常选择同一功能下具有多种选装和变型的大型零件,如保险杠、座椅、车门护板、颜色件等。一般当同一类零件的变型超过5种就应该考虑采用同步供货。

由于每个零件都对应相应的整车,任何一个零件报废都有可能造成生产线停线,因此零件应达到很高的质量水平,必须为质量免检零件。同一类功能零件只能选择一家与主机厂协作密切,互相信任的供应商(或运输代理商),供应商到主机厂的距离很近。

(2)零部件调货的信息通告方式。

1)E-schedule系统。

在美国,通用汽车与供应商的需求信息交流主要是通过EDI来实现的,然而在中国有条件使用EDI的只是少数大的零部件供应商,针对这种情况,上海通用聘用IBM中国公司开发了E-schedule系统来完成与供应商的需求信息交流。这个系统只是一个简单的信息发布,供应商每日进入这个系统下载需求信息并打印成PUS单,按照PUS单规定的时间,数量交货。

上海通用在前一天的早上通过内部网发出供应商交货计划单(Pick Up Sheet,PUS单)。规定供应商必须按照PUS单上注明的窗口时间,交货数量将货物送至通用指定的道口。如果供应商不能按照PUS单规定送货,必须电话紧急告知通用的计划跟踪人员。

一张PUS单上包含的其他信息有零件号,零件说明,送货数量,包装数等。一张典型的PUS单如表8-4所示。

表8-4 PUS单

发往: Duns#编号:××× 供应商:上海××公司 联系人:××× 地址:××× 电话:××× | ||||||||

交货日期:×× 窗口时间:12:00-12:30 卸货口:×× 交货地点:×× | 收货联系人:×× 电话:×× SGM计划跟踪人员:×× 电话:×× 承运商:×× | |||||||

序号 | 零件号 | 零件名称 | 交货数量 | 实际数量 | 包装数 | 料箱数 | 料箱号 | 备注 |

1 | ||||||||

2 |

表格内项目解释:

Duns号码:通用汽车给每个供应商以唯一的代码,就是表中的Duns编号。

零件号:每种零件对应于唯一的零件号。

交货地点:通用公司规定的交货地点为 RDC或者通用的7号仓库(总装厂内库)。

卸货道口:通用的7号仓库共有5个道口(DOCK)。送往通用的货需要标明是送往那个道口。而送往RDC的统一标注RDC。

2)DD/JIT系统。

DD/JIT包括2个功能,电子看板和同步供货功能:

电子看板的方式:

实施DD/JIT的零件都是大件,由供应商直接送往内库。它是看板系统的变型,基本原理同看板系统:实施DD/JIT供货的供应商也有一个窗口时间,但与PUS单供货不同,供应商只有在窗口时间前的2个小时才能看到具体的供货量,供应商按照这个供货量送货。PUS单上的供货量是ERP系统按照计划的产量分解BOM单计算得到的,而DD/JIT的供货量是按照具体的消耗量决定的。某个DD/JIT零件A,会为其设定一个最小库存(MIN)和最大库存(MAX),其中MIN等于从供应商处到上海通用紧急送货需要的时间段内该零件的最大消耗量,MAX等于2个窗口时间间隔里该零件的最大消耗量X加上MIN。在供应商窗口时间前的2个小时,系统会核实现有库存,用MAX减去这个库存就得到了A零件的供货量。

实施该系统的基本条件是生产非常均衡,我们以赛欧车上的某零件B来说明,如果能确保均衡生产别克,赛欧和GL-8,则X就可以保持一个相对小的量,但由于实际生产无法保持均衡,实际操作中X是按照在这个时间间隔里全部生产赛欧车的消耗量来计算的,这样库存并不能大幅度降低。生产的不均衡对供应商也有很大困扰,以B零件为例,通用每小时生产32部车,一个2班16小时,共512部,其中别克生产240部,赛欧生产192部,GL-8生产80部,假设供货间隔为4小时,均衡生产情况下供应商的送货量大约是48件,但如果生产不均衡,供货量会在0至128件波动。它主要会对零部件的运输造成很大影响。

例如某种大零件每天需要20箱。卡车每车可以盛放12箱,在利用MRP计划的情况下,上下午各送12箱。供应商需要2辆卡车就可以完成。在利用了DD/JIT系统后,就会出现上午只送6箱,下午要送14箱的情况,这样供应商就必须多用一辆卡车。

DD/JIT方式与传统的PUS单订货相比,对生产的波动性适应能力强。DD/JIT的实施给生产计划排序人员提供了更大的调整余地,生产计划人员很难不去“充分”利用它的优点。但这个方法却导致供应商的供货波动,给供应链整体造成不必要的波动。

同步供货的方式:

在上海通用,当车辆通过装配线的扫描点时,自动记录车辆的号码,每通过九辆车,系统就自动将这个信息发送给供应商,供应商按照这个顺序将物料送到SGM。

上海通用采用同步供货主要是解决生产线旁库位面积不足的困境,主要应用于颜色件和大件。

上海通用采用同步供货中存在一些问题:

同步供货起源于日本,它是用于供应商向主机厂同步供货。要求供应商到主机厂距离很近。在中国,供应商到主机厂的距离往往不满足这个要求。由于上海通用的线旁面积不够,它又发展了外库排序和内库排序两种方式。

外库排序:由外库按照车身上线顺序将需配的零件品种分解出来,装满一个料盒后,送至内库上线。

内库排序:在内库专门开辟一个区域,按照车身上线顺序将需配的零件品种分解出来,装满一个料架上线。

这两种方法虽然降低了线边库存,优化了现场管理,但是多增加了一道工序,总供应链的总体角度上看,并不优化。

于晓光

于晓光