机器上有一类特定的部件被称为结构件,主要的作用是为功能部件提供支撑。对于汽车、家电这类产品结构件通常是采用冲压工艺成为零件,然后通过点焊为壳体;而对于工程机械/发电装备这类企汽车业,结构件主要是通过对钢板切割成零件,然后焊接为设备本体。机构件很多是异形件,在车间需要占用大量空间,生产控制的重点是冲压件齐套交付,已经降低车间面积占用。

(1)汽车、家电企业的冲压/焊接衔接。

汽车和家电企业都是将大件内部自制、小件外协生产,同时为了有效利用冲压机产能,会安排部分小件内部制造。

汽车整车企业的冲压计划相对简单,一个整车生产基地多数是按照30万台规划,总装车间会包括2条总装线,1~2个平台下的4~5个车型;而冲压车间会有一条连续冲压线,这条线负责这个基地的所有车型的顶盖/车门/发动机罩等大件的生产。一般会生产500~1000件做一次设备切换,设备切换时间普遍控制在10分钟以内。

家电企业的冲压计划要复杂得多,家电的装配线的节拍时间在20秒到2分钟不等,而冲压线的节拍时间普遍在10~15S,一条冲压线的单班产量就会超过2000台。一条冲压线会对应若干条总装线,一般的家电企业都有几十款型号产品,多数情况下每个型号在每周都会安排,当然很多型号的冲压件是通用的,但冲压大件的种类也是非常多,而且这些冲压部件的工艺路线差异非常大,一些企业采用单工序离散排产的模式,冲压件的制造周期就要6~8个班次,1~2个工序一个班;家电的钣金大件多数是异形件,一个托盘/物料车容纳20~30件产品,如果大件的冲压制造周期是6个班,意味着在制品有12000个,约400个托盘。再考虑小件,车间现场基本处处都是在制品库存。

另外一些企业会建立冲压一个流的产线,但当产品变化时,由于工艺顺序和设备布局顺序不一致,一个流经常会被打乱。笔者辅导过的一家企业在这方面的规划较好,其设备的布局考虑了绝大多数产品的工艺路线,然后再加入几台冲床作为缓冲;开发了一种可以变换长度的带物料传送带的台车,可以根据实际的使用设备灵活调整;新开发的产品在设计制造工艺时要结合冲压设备的实际布局来布置,基本上90%的大件可以适用于冲压流水线。

汽车和家电的外壳生产都是采用焊接流水线,更换产品时需要更换工装夹具以及调节焊枪的位置和角度。

汽车企业的4大工艺冲压、焊接、涂装和总装中就焊接产线的柔性最差,由于白车身焊接需要精确定位,车身承载夹具极其昂贵,没有企业实现不同平台的白车身混线生产,例如卡罗拉/威驰虽然冲压/涂装/总装都能共线生产,但焊接线都是独立的,因此焊接的产能一般都是大于其他车间。

对于家电企业,焊接基本上是轮番制生产,切换时间在半小时到1个小时不等,车间基本会连续生产一个班次的A型号再转为另外的B型号。由于点焊的节拍时间一般比总装更短,一条焊接线可能对应后面2~3条总装线,焊接后就会产生一个班次的在制品库存。

(2)工程机械/装备制造企业的下料和焊接衔接。

相对来说,工程机械企业的下料和焊接流程比装备制造企业稍微简单一下。我们以下面这个例子来分析。

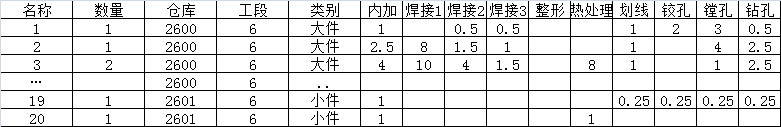

这个部套由20个零件组成,每个零件的工序和工时如表6-5所示。

表6-5 每个零件的工序和工时

这个部套的零件都是一次下料完成,然后在总装时同时使用。不同的零件的工艺路线不同,工序数量,作业工时都差异较大。焊接作业是以人工为主的工序,工作分配相对灵活,而镗孔和钻孔工序需要专用的设备,从上面数据可以看出,镗孔工序工时需求较高,计划的重点是保证镗床的充分利用。另外双头焊是使用专用的焊接设备,排产时也需要特殊考虑,避免设备能力放空。当生产其他的部套时,产品的零件组成,零件的工艺路线,工时又有差异。但值得庆幸的是工程机械产品的种类有限,车间计划员可以针对部套预先做出“计划模板”,然后用甘特图的形式将各部件的加工顺序固化,这样可以简化排产。

发电设备企业的下料/粗加工/焊接组织复杂一些,笔者服务过的一个客户,产品基座的焊接周期长达90天。统计了几个项目,发现每个项目周期时间都不同,波动很大,关键路径法是解决这类焊接排产的关键。根据关键路径法得到每个零件的需求时间,然后拉动前工序的组织。

于晓光

于晓光