下图不同的色标代表着不同的溶剂,方便查找、减少出错。6S管理规范化带来的不仅是美观,关键是不容易出错。

图3-7 标识清晰不容易出错的现场

4.给每一件小事带来方便

标识清楚后,需要时,能快速找到。缺失的时候,能快速发现。避免工作中因某一个零件缺少而受到影响.

6S管理,不仅仅是好看,关键是解决问题。

图3-8 做事便利的现场

5、教会我们怎样把事情做好

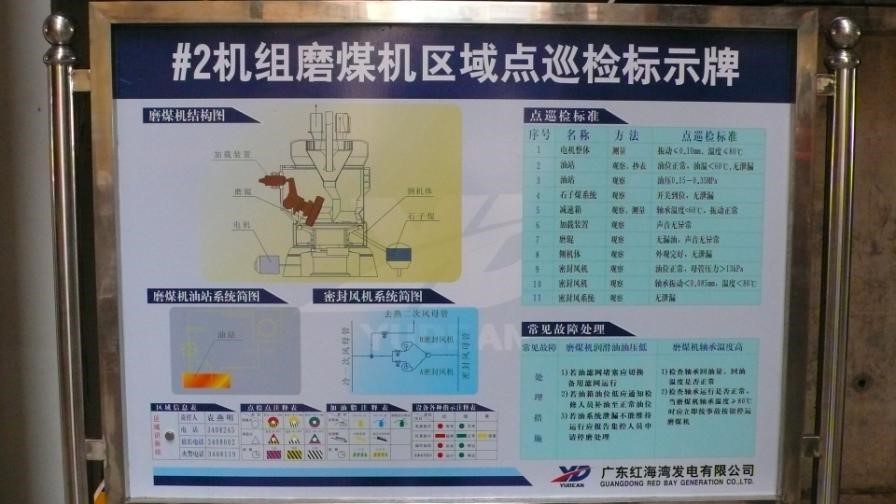

一目了然的操作说明及注意事项在告诉我们怎样才能做好,怎样避免问题发生。6S管理,是将操作简单化、可视化、避免出错,可以让新人快速上手。

图3-9 快速上手的现场(1) (2)

早期有一家军工企业聘请我们辅导5S及精益现场管理,那时国内外聘咨询顾问入厂辅导的企业很少,记得刚刚开始推进整理时,现任厂领导为了表示尊重,请退任不久的老领导回来观摩,没想到老领导说:我们做了几十年,难得我们自己还不会管理,要请门外汉来指导我们吗?这么多材料要处理掉?你们不心疼吗?推行办只好分步走,第一部充分利用空间,把所有材料全部留下来,就算超过30年没有用过。等老领导思想通了,才另行处理。通过一年推行后,再次请老领导回来时,他对现场变化之大感到震惊,了解后发现根本就没有投入很多钱,但现场起了翻天复地的变化,尤其是对职工们在效率、安全、质量等方面的各种创意深深认同,从以前要他做变成了他主动做,老领导终于完全认同了借助外力的作用。他说,多少年来,我们一直认为现场脏一点、乱一点、看上去设备设施旧一点,说明我们艰苦朴素,在如此差的条件下也能做出好东西,心里还感到自豪。现在看来,我们此前的观念出了大问题,应该是整洁、规范的现场才是现代化工厂必须具备的条件。他举双手赞成5S、精益管理的思想。

6、教会我们怎样安全作业

特别醒目地注明作业流程中的安全注意事项。

图3-10 明确作业安全要点的现场

7.让我们赢得客户的信赖

下面是一个感动客户带来订单的真实事例。某工位的测试工具和卡笔头的头都是需要保护,改善前都是随意混乱放置,容易损伤治具和卡笔头,直接影响到作业,进而带来质量问题。多年来都是这么放置,也没有专门放置的容器,大家习以为常。当员工们学习了6S管理方法中“定点、定容、定量”以及目视管理方法后,很快利用废弃材料将测试工具和卡笔头很好地保护起来,并进行了一目了然的分类标识,使用起来非常方便。不仅保障了品质、提高的工作效率还减少损坏节省了成本。最关键的是培养了员工的问题意识和改善能力。就因为这样一个小小的改善,感动了一个日本客户。日本客户代表认为企业员工这么关注细节,那么产品出现差错的可能性就会少,并且从大家不断对自己的工作进行改善的文化中得出Q(质量)C(成本)D(交期)指标一定会逐步提升。就是通过这位普通员工的小小改善,让客户立即对这个企业有了信心和信任,签下了一个合作的大项目。因为现场的微创新案例让客户感动而签下订单或者成为合作伙伴的事例不少。

从上面这个真实的案例中,我们应该可以看到6S管理是跟我们现场工作效率、安全、品质、环境分不开的。也就是有了6S管理这个平台和工具,给员工提供一个把工作做细做好的机会。全体员工的这种变化,将直接改善企业体质和企业文化,由“夸夸其谈”、“表决心”的风格转变到“从一点一滴开始,改变自己作业区域的效率、安全、质量、环境状况”、“只有动手、就能逐步变好”的真正务实的风格,培养出充满智慧、认真做事的员工。也只有这样,企业才能真正做好做强,员工才能真正有成就感。

肖智军

肖智军