精益生产注重激发员工创造力,引导和激励员工参与精益生产的变革和日常改善工作,拓展员工的工作范围,丰富员工的工作内容与生活,让员工享受到精益生产变革和日常改善的乐趣,员工参与公司的事务越多,越能增强员工的责任感、参与积极性和成就感,从而提升员工士气。

一人智短,众人智长,一个公司仅靠几位领导很难实现精益生产改善活动的可持续发展,这就需要充分调动广大员工的积极性,使员工以主人翁的心态全面参与到公司的管理中来,实现企业与员工的共赢。

笔者在咨询过程中发现,大多数公司都有所谓的合理化建议或是提案改善制度,但大多数公司流于形式。主要原因如下。

(1)公司没有提案和改善文化,员工不会主动参与改善。

(2)公司领导不重视,认为员工的建议的作用不大,没有足够的资源支持和投入。

(3)员工参与的积极性不高,认为多一事不如少一事,认为这是领导干部的事情。

(4)有制度没有监督和执行机制,导致制度文件化、形式化。

(5)员工的合理化建议很容易被责任单位或实施部门否定,认为是额外增加了他们的工作。

精益生产要求把企业的每位员工放在平等的地位上;将雇员看作企业的合伙人,而不是可以随意替换的“零件”;鼓励员工参与决策,为员工发挥才能创造机会;尊重员工的建议和意见,注重上下级的交流和沟通;领导和操作人员彼此尊重、信任。员工在这样的企业中能充分发挥自己的智慧和能力,并能以主人翁的态度完成和改善工作。以丰田为代表的精益企业基本都在实施自主改善、合理化建议、提案制度等,不仅营造全员改善文化,更增强了员工的自信心,同时,丰田也获得了相当的经济收益,可谓一举多得。

合理化建议制度在丰田被称为创造性思考制度,和质量管理小组活动一样,丰田的合理化建议制度极大地推动了现场改善活动。

从表面上看,合理化建议制度的目的是征求大家的意见和改善建议,增强大家的参与意识。但是,丰田公司的合理化建议制度的真正目的和所体现的精神就像“好主意,好产品”的口号一样,通过公司全体人员共同思考和共同参与的改善活动及其直接效果,提高产品质量、降低生产成本、提高每个人自身的能力,创造出舒适的生产作业环境,追求生产现场的生机和活力,增强全体人员对公司的忠诚感和归属感,最终为公司的发展状大做出贡献。

一个好的合理化建议制度应该具备以下特点。

(1)广泛性:合理化建议制度有广泛的群众基础。公司的每个成员都积极热情地参加合理化建议的改善活动,现场管理人员和小组负责人对自己的部下所发现的问题和改善设想都给予认真和及时的反馈。

(2)规律性:各级合理化建议审查委员会都定期(每月)审查来自基层的改善建议提案,并迅速公布审查结果,迅速实施被采纳的改善方案。

(3)相关性:在提案审查的过程中,提案者与专业技术人员保持密切的联系。例如,如果改善提案涉及变更设计的问题,有关的设计师就会与提案者研究有关改善意见,而不是草率的否定。

(4)激励性:积极倡导和鼓励合理化建议活动,对那些在合理化建议和改善活动中取得成绩和做出贡献的人员和小组给予物质和精神奖励,以激发大家的聪明才智。

(5)持续性:合理化建议活动不是一朝一夕、一时一事的活动,而是持久的、连续不断的活动。事物在发展,现有的东西总要被新的东西取代。今天看来是合理的东西,也许过一段时间再看就是不合理的东西了,改善无止境,合理化建议活动无休止。没有“最好”,只有“更好”!

那么,我们该如何推行合理化建议制度呢?

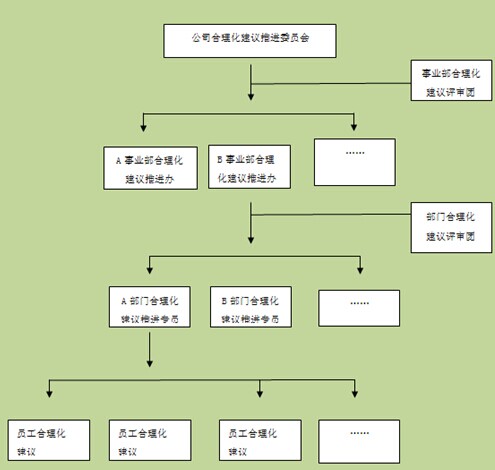

第一步,建立合理化建议推动组织,如图3-3所示。

图3-3 某公司合理化建议推动组织图

第二步,制定合理化建议实施流程

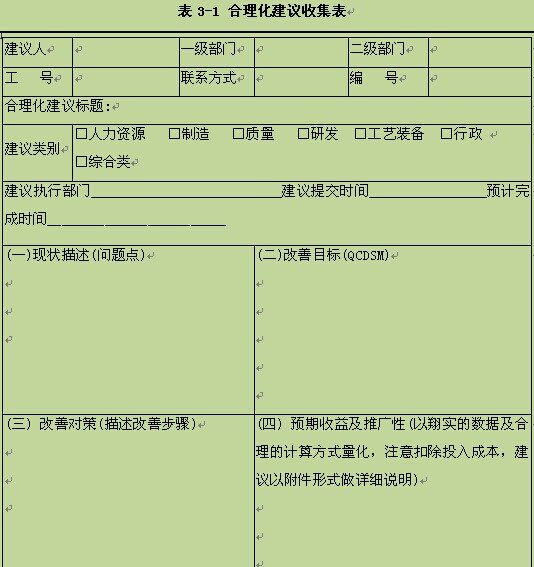

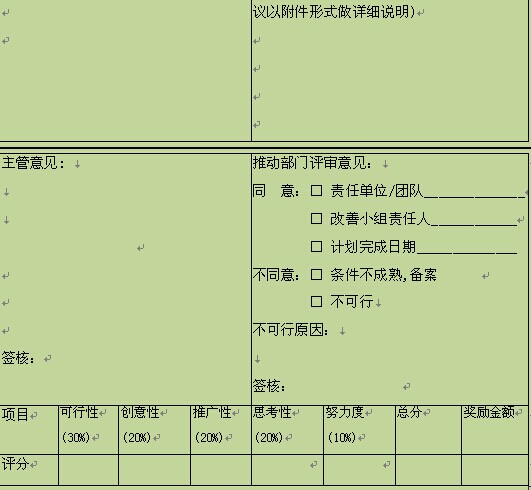

第三步,合理化建议收集和整理,如表3-1所示。

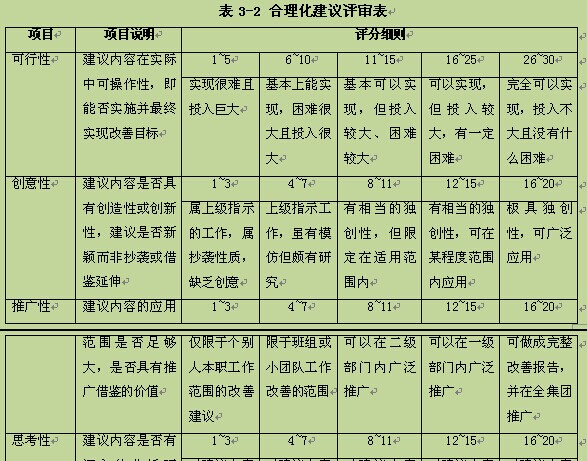

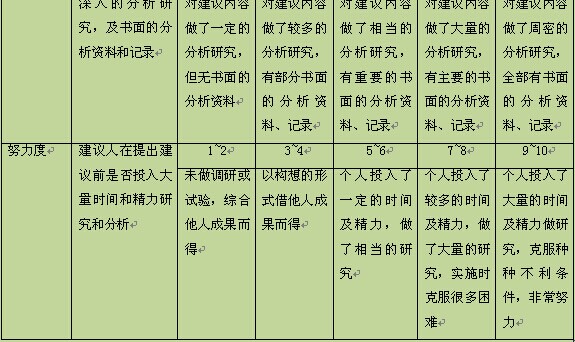

第四步,合理化建议评审,如表3-2所示。

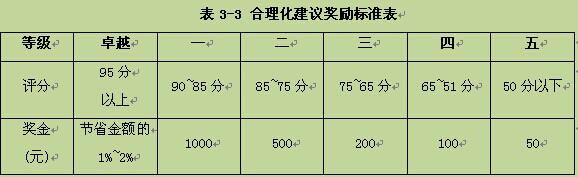

第五步,合理化建议的奖励,如表3-3所示。

下面我们就来看看国内某知名装配制造企业实施合理化建议的案例.

关于降低油漆成本的建议

我在公司工作好几年,看到公司的管理年年有进步,为有幸成为这个大家庭的一员而庆幸。但管理和改进永无止境,每每看到其中的不足,都深感惋惜,特别是在成本控制方面,我感觉还有一些可以改进的地方。

涂装中心做表面油漆工作,主要原料消耗包括溶剂汽油、打磨砂纸、棉布、原子灰、中涂底漆、面漆、固化剂、稀释剂、纸胶带等。主要工具有刮刀、磨灰机、喷漆枪、汽管、各种专用屏蔽套等。

通过对各种物料使用过程的了解,中涂底漆、稀释剂、打磨砂纸等原材料浪费(或节约的空间)较大,按其可利用的程度,具体建议如下。

1.中涂底漆

每次喷涂前,都按当天生产任务的大小,凭经验决定需要调配的中涂漆的数量。由于凭经验而为,多数情况下每次调配喷完产品后,中涂底漆都会有不同程度的剩余。人均浪费1~2公斤。每班有4个喷漆工人,一班一天浪费4~

按每天

温度为10℃时,不调整油漆的黏度,中涂油漆的静置时间也可达到24小时以上,并不影响油漆的使用质量。由于调配油漆的数量不可能精确到刚好用完,或多或少都会有剩余或不足。我建议,除了每次调漆时严格控制调配用量、减少浪费外,还可以将每次剩下的油漆集中起来,加入一定量的稀释剂,改变油漆的黏度,延长油漆的可用时间。在下一班组工作时,再按比例加入一定量的未调过的原漆,恢复到工艺规定的黏度,继续使用,我做过实验,对质量没有影响。

2.稀释剂

稀释剂除了调配油漆外,主要用作喷漆枪的清洗剂,每次完工后都要用它清洗喷枪,一般用量每枪次

3.打磨砂纸

每次打磨底漆、打磨中涂漆、打磨原子灰前,班长都要分发砂纸,看似很仔细,不会有浪费,但随意丢弃使用不完全的情况也很普遍。一张砂纸,一般使用3分钟就不用了。实际上,换下来的砂纸,并不是完全失去了磨削力,只是磨削力减弱了。如果每张砂纸多用30秒时间,也不是不可能的。这样,砂纸的使用效率就会提高。

打磨底漆、原子灰、中涂漆、共三道工序,人均费砂纸10张。每人每台车、每道工序各节省1张砂纸,每人每台车共三道工序就节省了3张砂纸,每班有12人操作,就会节省36张砂纸。

以上分析,只是揭示了物料成本的使用状态,即节约的可能空间,回收利用只是一种被动、改良的物料控制方法。车间虽然有成本控制的规定,但缺乏操作性,起不到控制浪费的作用。要把节约措施落到实处,就要有可操作的方法,要有新的成本管理方式,使每个人都能尽心尽力,从小事做起,把浪费减少到最小。因此,学习教育很有必要,但光有学习教育还不够,必须要有制度、措施保证实现,引入成本控制责任制非常重要。

实际上,细化核算单位,引入成本责任机制,不仅适用于整机涂装中心,也适用于公司所有的涂装部门,还可以引申到其他部门。

前面是一些底灰班的物料消耗状况,部分物料的回收利用、成本控制的设想只是本人的一些想法,不代表其他同仁的观点。

该员工的建议不仅被公司采纳,还在全公司推广,个人还被授予了“改善先锋”的称号,奖励1万元,另外,该员工因为工作认真负责、表现良好,不久后被升为车间主任。

员工主动参与到公司的改善工作中,其正能量是无比巨大的,除了给公司带来了最直接的经济收益外,员工也能得到认可和信任,为公司树立了改善的榜样,带动整个公司员工积极主动地参与公司管理和改善。

员工是企业最宝贵的财富,如何真正调动员工的积极性,是企业的一项重要任务。劳动密集型企业更需要发挥员工智慧,为员工改善、创新提供平台,因此,企业必须建立改善提案制度,充分利用员工的合理化建议,让员工能够享受到精益生产变革和日常改善的乐趣,员工参与公司的事务越多,越能增强员工的责任感、参与积极性和成就感,从而提升员工士气。

余伟辉

余伟辉