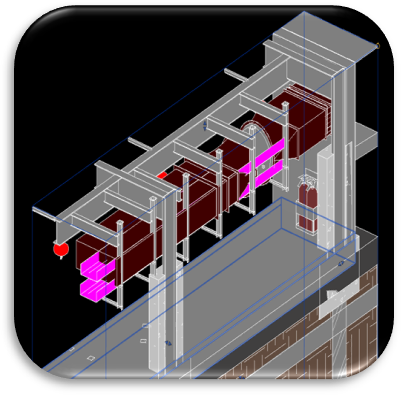

应用三维设计数据平台开展三维协同设计,建立五经路110kV变电站全专业的三维设计模型,如图4-6所示。协同设计过程严格按照三维设计流程开展,各专业互提资、专业校审均基于三维设计数据平台开展,有效提高了专业之间的沟通效率和质量,避免了传统设计过程中各专业各自为政、专业间缺乏有效沟通而造成的“错、漏、碰、缺”现象,保障了设计成品的质量。

(a) | |

(b) | (c) |

(d) | (e) |

图4-6 五经路110kV变电站三维设计模型 (a-全站三维模型;b-二次设备室模型;c-10kV开关室模型;d-;110kV GIS室模型;e-电缆夹层模型) |

(三)自动实现软、硬碰撞检查,提高工程设计质量

在建立的全专业三维模型的基础上,进行软硬碰撞检查,形成检查分析报告。本项目共检查出各类问题32处,优化各种专业间接口衔接问题9项,节省返工工期15天,减少变更费用45万元。这些问题均在施工图设计过程中发现并修改,有效避免了现场返工现象的发生。问题分类汇总表详见表4-1。

表4-1 检查问题分类汇总表

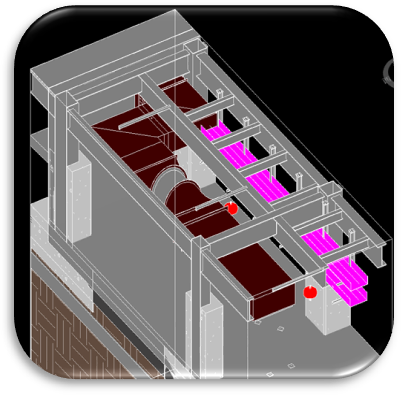

以桥架、风管、结构梁碰撞案例为例,详述碰撞检查的过程。电气一次专业、结构专业及暖通专业在建筑专业提资的轴网中分别进行电缆桥架设计、梁柱设计和通风管道设计,各自完成设计后将各专业模型提交至平台,形成全专业的模型。利用平台的碰撞检查功能,系统自动提示桥架、风管、结构梁三者发生碰撞。经过多专业沟通协调,一次专业及暖通专业分别调整桥架及风管安装高度,一次专业调整桥架安装位置,实现协同设计。图4-7为碰撞检查前后的模型对比图。

|

|

检查前 | 修正后 |

图4-7 碰撞检查前后模型对比图 |

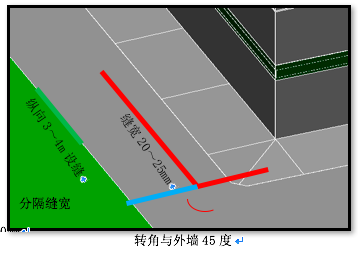

(四)可视化技术交底,提高现场沟通效率

按照国家电网公司标准工艺要求进行三维建模,三维模型与施工成品一致,实现了可视化技术交底,提高了设计、施工、监理、建设管理等参建各方人员的沟通效率。图4-8为细石混凝土散水成品示意图。

|

图4-8细石混凝土散水标准工艺 |

国网天津市电力公司

国网天津市电力公司