(一)决定产品族

产品族定义:在下游过程中通过共同加工步骤及应用共同设备的一组产品。

产品过程矩阵:将公司所有产品按种类或系列进行层别区分,选择工序为同一类加工过程的产品族。一家五金厂加工矩阵如表7-2所示。

表7-2 一家五金厂加工矩阵

产品种类或类型 | 加工过程工序 | |||||||

冲压成型 | 车床加工 | 铣床加工 | 钻床加工 | 磨床加工 | CNC加工 | 抛光处理 | 包装 | |

A型产品 | ★ | ★ | ★ | ★ | ★ | ★ | ★ | ★ |

B型产品 | ★ | ★ | ★ | ★ | ★ | ★ | ★ | ★ |

C型产品 | ★ | ★ | ★ | ★ | ★ | ★ | ★ | ★ |

D型产品 | ★ | ★ |

| ★ |

| ★ | ★ | ★ |

E型产品 | ★ | ★ |

| ★ |

| ★ | ★ | ★ |

F型产品 | ★ |

| ★ |

| ★ |

| ★ | ★ |

G型产品 | ★ |

| ★ |

| ★ |

| ★ | ★ |

可以看出,A、B、C型产品为同一产品族,D、E型产品为同一产品族等。

(二)产品族的PQ分析

对产品过程矩阵的同一类产品族进行调查分析,调查内容包括:产品的生产日期、产品型号、生产数量、设备编号、生产车间、责任主管及产品成本等内容,如表7-3所示。

表7-3 同一类产品族调查

生产日期 | D产品 | E产品 | ||||||

生产车间 | 设备编号 | 生产数量 | 责任主管 | 生产车间 | 设备编号 | 生产数量 | 责任主管 | |

20140303 | 一车间 | 12 | 1100 | 张×× | 一车间 | 11 | 1400 | 张×× |

20140304 | 一车间 | 12 | 1288 | 张×× | 一车间 | 11 | 555 | 张×× |

20140305 | 一车间 | 12 | 1300 | 张×× | 一车间 | 11 | 678 | 张×× |

20140306 | 一车间 | 12 | 1298 | 张×× | 一车间 | 11 | 1266 | 张×× |

20140307 | 一车间 | 12 | 1309 | 张×× | 一车间 | 11 | 244 | 张×× |

20140308 | 一车间 | 12 | 1344 | 张×× | 一车间 | 11 | 653 | 张×× |

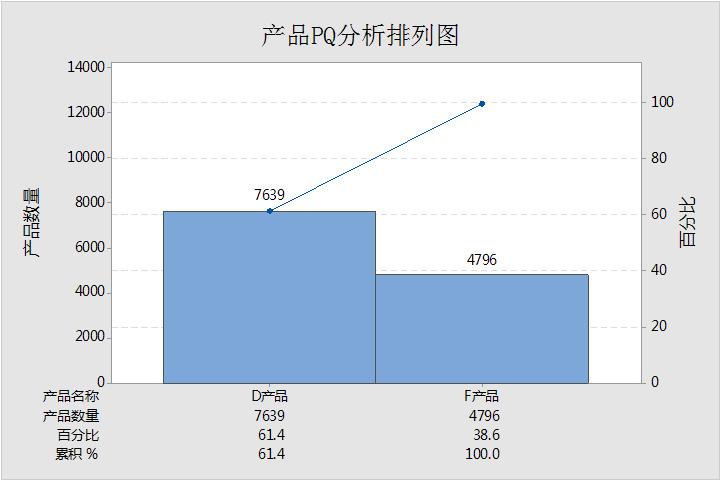

统计日期最少为三个月或半年,如果每日生产无数据,入库数据或出货数据均可以纳入分析的范畴。根据数据收集表,可以得到D、E产品族的生产PQ数量状况,可以做成排列图来决定采用哪个具体的产品做现状的VSM价值流程图分析。依表7-3的数据可生成图7-3的PQ排列图。

图7-3 PQ排列图

根据排列图可知D产品为近期生产量最大的一类。

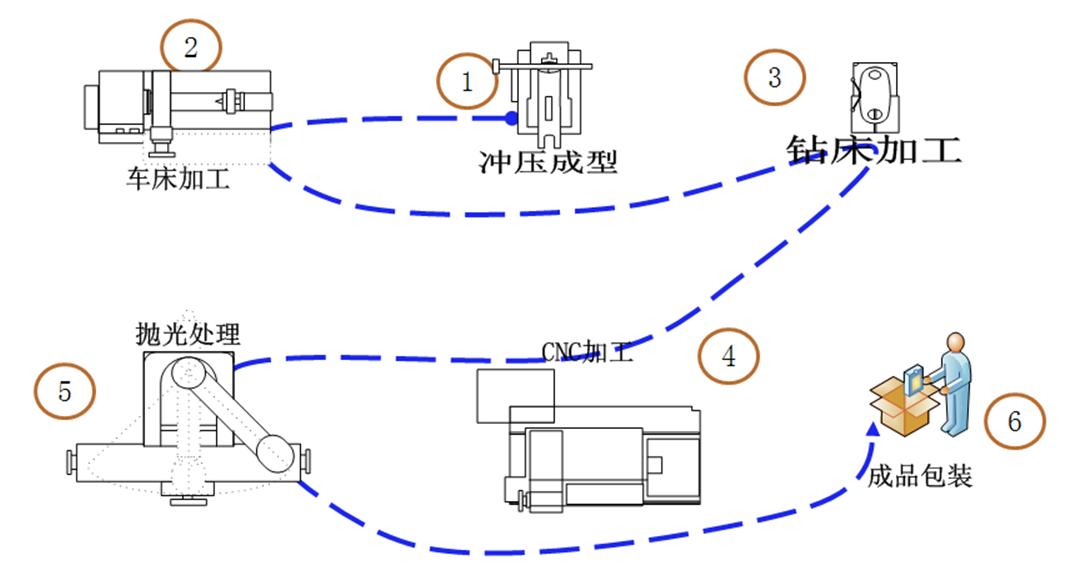

(三)绘制现状产品工序流程布局图

将产品从第一道工序到最后一道工序用平面布置图表示出来,确定D产品的流程布局图如图7-4所示。

图7-4 产品的流程布局图

(四)绘制现状VSM价值流程图

1.从顾客端开始调查、收集数据

(1)确定顾客每月需求量、每日需求量及T.T生产节拍数。

每月平均需求量=年度出货总数/月份数12,如果是半年就除以6。

每日需求量=每月生产或入库平均数/每月生产天数

T.T生产节拍数=一天的工作时间/每日需求量

(2)其他数据:送货频率、运输周期、每车总数量、每车多少包装箱及每箱装多少产品等。

送货频率:指平均每天送货次数。

运输周期:指每次来回所花费的时间。

用不同颜色的易事贴纸并标注好,张贴在广告牌的右上角处。

将客户名用黄色易事贴写好如图7-5所示。

图7-5 将客户名用黄色易事贴写好

将数据写在绿色易事贴上,如表7-4所示。

表7-4 将数据写在绿色易事贴上

T.T生产节拍数:45S |

运输周期:4H |

送货频率:1车/天 |

200箱/车、每箱10PCS |

颜色可以任意选择,没有固定的颜色标准,可根据实际情况决定。

2.生产过程工序的调查及数据的收集

把产品的生产工序先后顺序从左至右排列好,如图7-6所示。

图7-6 产品的生产工序

(1)CT:一个产品从开始到结束的时间,通常用秒来表示,故缩写成“S”。

(2)MCT:为机器加工一个产品所耗费的时间,也用秒来表示。

(3)OCT:除机器加工外,所有员工手工操作一个产品所需的时间。

(4)CO:为换模或换线所需的时间,通常用分钟来表达,故缩写成“M”。

(5)合格率=此工序的生产合格数/当天生产总数×100%。

(6)稼动率=机器实际开机时间/计划开机时间×100%。

(7) 表示物流导向,从此工序开始往下工序流转。

(8)▲表示需要对中间的在制品或者说是半成品的数量进行清点。

上述收集项目为基本的工序数据信息,可根据需要收集更多数据,如OEE设备的综合利用率等。

3.物料供应信息调查及数据的收集

供应商及原材料信息的收集包括:

(1)采购周期:指供应商收到采购订单后到将原材料送至我公司的周期。

(2)运输周期:指供应商送货至工厂路途所需的时间。

(3)OTD准时交货率:按时到货的批次数/采购下单总批数×100%。

(4)原材料合格率:来料检验合格数/来料总数×100%。

分别用不同颜色的易事贴张贴在白板的左上角处。

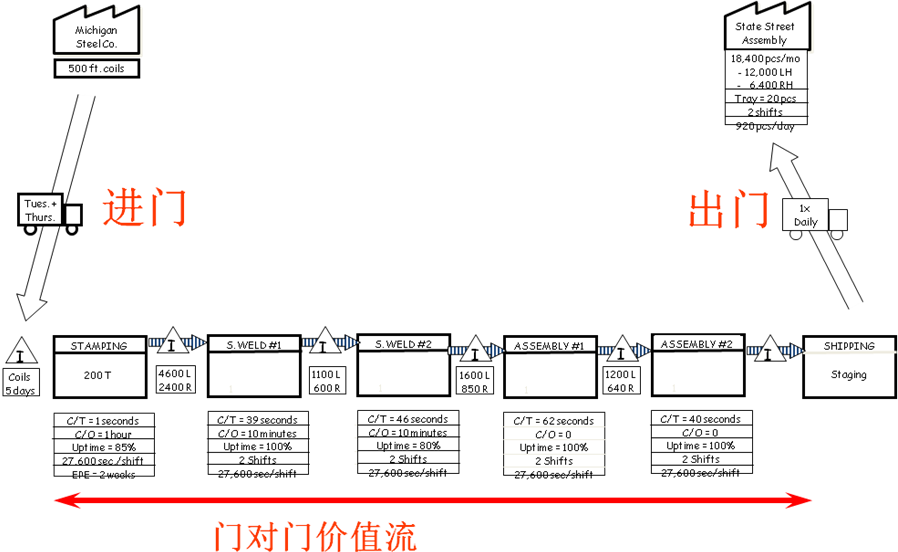

基本完成产品的物料流如图7-7所示。

图7-7 基本完成产品的物料流

4.确定产品信息流

产品信息流主要包括以下内容:

(1)客户如何将订单传给公司,包括用什么方式、传订单的频率等。

(2)生产部门各工序如何接收生产命令、命令传达的方式及频率等。

(3)采购部如何向原材料供应商发送订单、发送订单的频率等。

(4)所接受及发送信息命令的统一称作“生产控制中心”。

(5)信息传达,无论是传真、邮件等其他软件或电子信息传送,统一用折线箭头线来表示。

(6)内下属发生产各工序,有些公司在ERP或SAP等系统上下发,但有些公司信息平台不完善,故需要通过人工传达方式实现,通常用直线箭头线表示。

5.确定时间线及增值比

(1)生产周期、增值总时间、增值比及库存天数的计算。

库存天数=库存总数量/顾客每日需求量(备注:每个工序的在制品也按此公式计算)。

增值总时间VAT=所有工序的加工总时间也就是所有工序CT总和。

生产周期PLT=所有库存折算的天数+增值总时间VAT,注意单位需要统一成天数。

增值比PCE=增值总时间VAT/生产周期×100%,这个值望大不望小,如果增值比达到20%~30%,则此公司可判定为世界级制造公司,同时也反映了此公司浪费较少。

(2)时间线在价值流程图上的标示方法,如图7-8所示。

图7-8 时间线在价值流程图上的标示方法

凹下去的填写折算所需要的库存天数,凸起来的填写工序增值时间。但有些记录恰恰相反,不管如何标示,在结果不改变情况下,统一意义不是很大,可根据自己的实际状况决定。

6.从价值流程图上寻找改善点及标示

(1)寻找问题点、关键点。

①查看增值比PCE是否较低,如果低于10%说明有较大的改善空间。

②检查各工序在制品WIP及库存量是否过多,目标最好是0。

③工序是否过多, CT可以与TT比较一下,如果CT小于TT且差异较大,可考虑是否合并工序,这样可以减少在制品与加快产品的流动。

④没法避免库存的工序,可适当减少中间在制品或库存量,可以采用物料超市并实施广告牌拉动管理。

⑤检查数据框中,如CO换模时间较长等参数,这些均可以列入改善计划。

⑥寻找问题点需采用团队讨论,并使用头脑风暴法来识别整个现状的价值流程图所有的改善着眼点。

(2)制定VSM改善计划,如表7-5所示。

序号 | 改善问题点 | 责任人 | 计划完成时间 | 备注 |

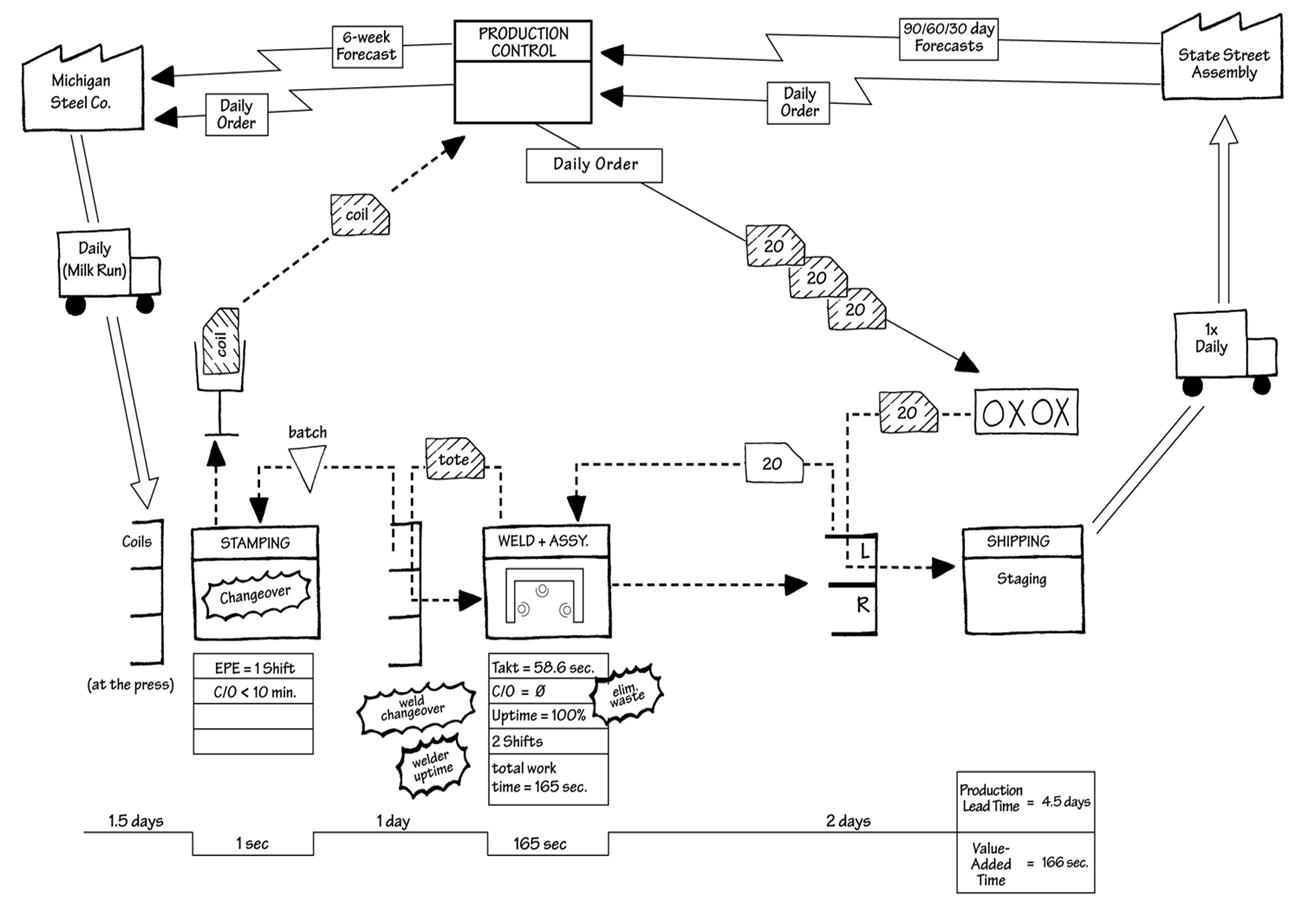

根据改善计划,按上面步骤在白板上画出改进后的价值流程图,未来价值流程图示例如图7-8所示。

图7-8 未来价值流程图示例

7.将白板上的现状价值流程图转换成电脑文档,便于传阅

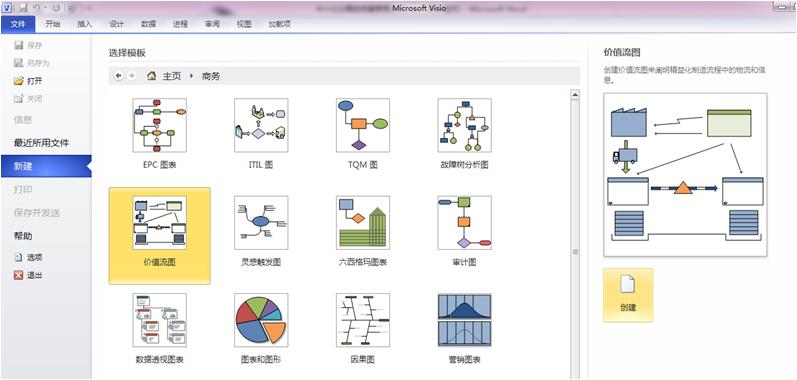

可采用EXCEL或Microsoft Visio,此软件画价值流程图较方便。安装后点击打开此软件,选择“商务”,在选择模板中点击“价值流程图”,如图7-9所示。

图7-9 画价值流程图

里面的符号均有解释,然后根据手绘的VSM在电脑中生成可以传阅的电子档,可以与项目改进文档统一放在一个文件夹中。

贺小林

贺小林