1.什么是PPAP

PPAP是指顾客对供应商的产品、生产条件、生产过程等方面的书面约定与认可。Production part approval process。一般指试产成功后的提交,客户承认的不仅是产品规格、外观、功能、性能等,而且还要承认生产过程和产能。

2.PPAP的作用

确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求生产节拍下的实际生产过程中,具有持续满足这些要求的潜在能力。

即使样品承认合格,也不代表生产过程稳定,能批量供货。可能抽取的样品是在几十件或上百件中选出的良品,但实际过程很差,所以依旧需要对过程承认。同样的,如果品质保证了,也不代表有足够的供货能力,仍旧可能没办法保证客户生产线正常生产。

3.PPAP的责任人员

PPAP一般由设计部门或工程部门制作、统筹,业务部门负责提交并跟进。PPAP包括了19份资料,这些资料涉及采购、生产、品质、工程、业务等各部门,所以需要各部门大力配合。

4.PPAP专业术语解释

4.1 散装材料,一般指固化剂、黏着剂、氧化钴、塑胶粒、氧化剂等液体或固体散装材料。如果在产品中含有这些,必须填写一份清单给客户。如塑胶电镀厂会用到大量散装材料,就要写一份清单给客户批准。

4.2 PSW,即零件提交保证书,具体是PPAP准备完成后,供应商内部承认,并给到客户承认的一份综合性资料,也是一份证据。

4.3 AAR,外观批准书,这个外观指颜色深浅、亮度、粗糙度、纹理等。一般都要打色差,不能打色差时,就要制作限度样做比对。需要注意的是,这里的外观和其他外观(刮伤、批锋、毛边、暗点、缺胶)是不一样的。

4.4 生产件,在生产现场使用与生产环境相同的工装、量具、工艺、材料和操作人员进行生产,而不是工程研发人员做出的产品。

4.5 关键产品特性(KPC)和关键控制特性(KCC),KPC一般指产品、半成品、原材料上表现出来的特性,如尺寸、外观、强度、硬度等。KCC一般指工艺上表现出来的特性,如温度、时间、压力、速度、扭力等。

4.6 CMK,设备能力指数,计算公式等同于PPK,一般指新设备或设备大修后对设备的性能进行验证的过程参数。

5.PPAP过程要求

5.1 有代表性的产品

5.2 是1小时到8小时的生产,且规定的生产数量至少为300件连续生产的部件,除非顾客代表另有规定;散装材料根据客户代表或客户要求规定产量

5.3 在生产现场使用与生产环境相同的工装、量具、工艺、材料和操作人员进行生产。

5.4手工样品不能用于PPAP,研发工程人员制作的产品也不能用于PPAP,临时治具加工出的产品不能用于PPAP。

6PPAP提交流程

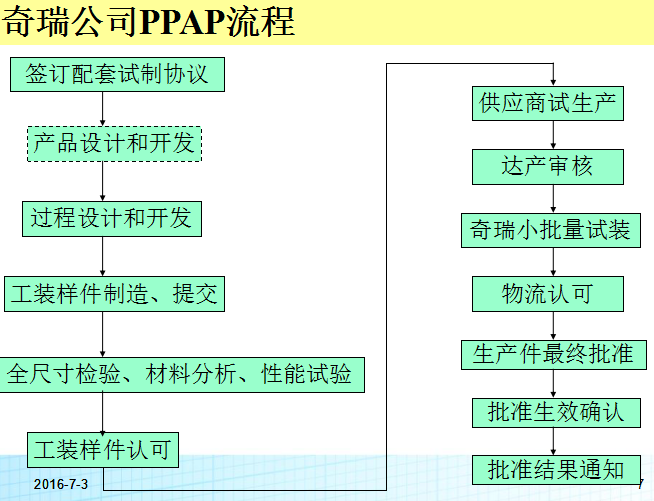

图5-1-2 奇瑞公司PPAP流程图

7.PPAP提交等级

等级1――只向顾客提交保证书(对指定的外观项目,还应提交一份外观批准报告);

等级2――向顾客提交保证书和产品样品及有限的支持数据;

等级3――向顾客提交保证书和产品样品及完整的支持数据;

等级4――提交保证书和顾客规定的其他要求;

等级5――在供方制造厂备有保证书、产品样品和完整的支持性数据以供评审。

如果客户没有其他的规定,则供方必须使用等级3作为默认等级进行全部提交。

等级3最严格,不但要提交,资料还要发行,并使用。

严格程度排序:等级三、等级二、等级一、等级五、等级四。

S要求提交客户,并发行。

R要求资料发行,不一定提交。

*要求资料不发行,不一定提交,当客户要时提交即可。

表5-1-1 供应商PPAP文件提交等级表

8.PPAP批准结果

8.1 完全批准――是指该零件或材料满足顾客所有的规范和要求。

8.2 临时批准――是在有限的时间或零件数量的前提下,允许运送生产需要的材料。只有当供方在下列情况下,可给予临时批准:

-已明确了影响批准的不合格品的根本原因。

-已准备了一份顾客同意的临时批准计划。若要获得“完全批准”,需要再次提交。

一份临时批准文件所包括的材料,若没能按截止日期或规定的发运量来满足已由顾客同意的措施计划,则会被拒收。如果没有同意延长临时批准,则不允许再发运。

8.3 拒收――是指从批量产品中提交出的样品和配备文件不符合顾客的要求。因此,在按批量发运之前,必须提交和批准已更改的产品和文件。

9.PPAP提交时机

必须提交:

1.一种新的零件或产品;

2.对以前提交零件不符合的纠正;

3.由于设计记录、规范或材料方面的工程更改引起的产品改变。

通知客户,按客户要求提交:

1.和以前批准的零件或产品相比,使用了其他不同的加工方法或材料;

2.使用新的或改进的工装(不包括易损工装)、模具、铸模、模型等,包括附加的或替换用的工装;

3.在对现有的工装或装备进行翻新或重新布置之后进行生产;

4.生产是在工装和设备转移到不同的工厂或在一个新增的厂址进行的;

5.分承包方对零件或服务(如:热处理、电镀、油漆)的更改,从而影响顾客的装配、成型、功能、耐久性或性能的要求;

6.在工装(如模具)停止批量生产达到或超过12个月以后重新启用而生产的产品;

7.涉及由内部制造的或由分承包方制造的生产产品部件的产品和过程更改。这些部件会影响到销售产品的装配性、成型、功能、性能和或耐久性。另外,在提交顾客之前,供方必须就分承包方提出的任何申请,先与分承包方达成一致;

8.由于新技术的采用导致试验检验方法的更改(不影响接受准则)。

案例学习:奇X汽车公司PPAP提交时机

在下列情况下送工装样品:

1.采用新产品、新材料、新供应商(含供应商的关键供应链变更)时,必须进行工装样件认可;

2.对影响到配合、工艺性、外观、产品性能、可靠性、耐久性的产品定义更改时,汽研院应要求供应商提交OTS工程样件认可;

3.若汽研院确认除上述两种情形外其他产品定义更改无须进行工装样件认可,则需书面通知质保部,由质保部决定进入小批量试装或直接进入批量;

4.当发生以下情形时,由质保部决定是否要求供应商及汽研院进行工装样件认可,若需要,则书面通知汽研院,若不需要,则必须由质保部进行过程确认,然后决定进入小批量试装或直接进入批量。

●供应商关键工装、关键设备、生产场地、生产工艺、控制计划的变更

●增加新的生产过程,如添加生产线等

●供应商的非关键供应链变更

●发生严重不合格,整改完成后重新供货

●生产工装停产6个月以上再投入生产

在下列情况下进行PPAP提交:

①一种新的零件或产品(如:以前从未提供给奇瑞公司的特殊零件、材料或颜色);

②对以前不合格,且严重影响产品性能、功能、可靠性、明显外观的情况,进行改进后,重新提交的零件;

③由于产品设计、设计规范或材料的改变而发生的产品变化;

④使用新的或改变了的工具(易损工具除外)、模具、铸造、仿型等,包括附加的和可替换的工具进行的生产;

⑤新的关键工装或关键工装进行了结构性或功能性返修、调整;生产过程或生产方法发生了明显变化后进行的生产;把工装或设备转到其他生产场地或在另一生产场地进行生产;零件、材料或服务(如热处理、电镀)的来源,即供应链,发生了变化;工装在停止批量生产达6个月以上后重新投入生产。

10.PPAP与其他质量管理工具的关系

PPAP会用到以下质量工具:

10.1 FMEA潜在失效模式与效应分析

10.2 控制计划(量产)

10.3 SPC统计过程控制

谭洪华

谭洪华