合成材料和包装供应商面临的最大问题是即使和客户约定了标准交期,但客户经常下急单,销售人员说如果不按照客户要求的交期就会丢单,但如果按照客户交期,前面的轮次就会被打乱。

笔者辅导的一家包装企业,是按订单制造,与客户约定的交期是3周,但实际客户订单比例如表4-10所示。

表4-10 订单交付的数据分析

订单ID | 合同号 | 品名 | 成品数量 | 单位 | 客户 | 订单下达日期 | 客户要求交期 | 生产承诺交期 | 评审完成日期 | 印刷日期 | 复合日期 | 入库日期 | 承诺达成标记 | 客户达成标记 |

|

|

|

|

|

| 10/29 | 11/20 | 11/20 | 10/29 | 10/31 | 11/12 | 12/4 | 0 | 0 |

这张表包含订单下达、客户要求交期、承诺交期、印刷开工日期、复合日期、成品入库日期。

(1)分析切入点和分析方法

首先,最重要的分析点是产品是否可预测,包括季节性、周期性、趋势等。只要在表4-10中插入月和周两列,然后使用MONTH 和WEEKNUM 2个函数。统计2年的数据进行分析就可以。由于J企业的主要客户是宝洁、联合利华、纳爱斯、雀巢等快消品行业,包装更新非常快,一种包装的生命周期都很短,所以去年同期数据基本无用。而消费品行业促销多,作为一个供应商是无法掌握客户促销的具体信息,因此传统预测基于过去3个月的出货量均值进行预测的方法也基本无效。所以,J公司只能根据客户订单来安排生产。

其次,需要进行单个客户的订货模式分析。这里主要从客户订货频次和订货交期分布来进行分析。在表4-10中插入周几一列,用WEEKDAY 函数,可以得到客户下单是周几;然后插入交付天数一列,用客户要求交期-订单下达日期就可以得到。

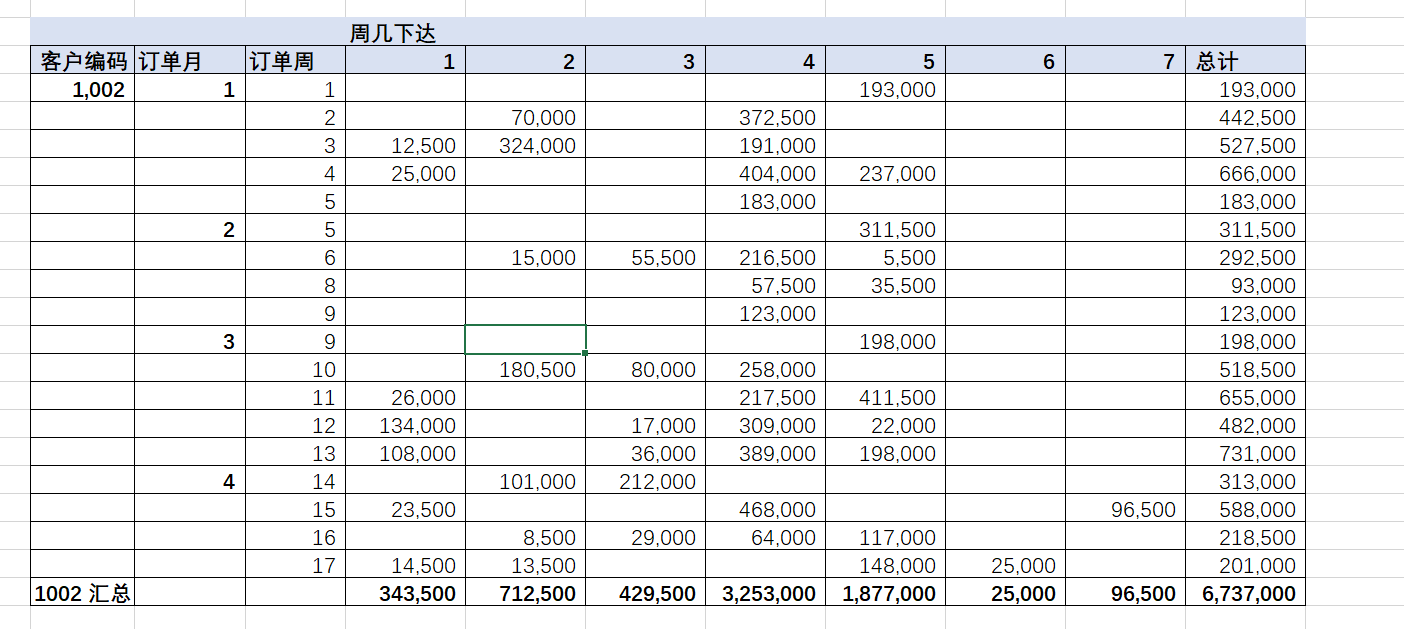

项目组对关键客户进行了分析,选择了一个客户,数据如表4-11所示。

表4-11 单个客户的订货模式分析

客户要求 交付天数 | 订单笔数 | 笔数占比 | 订单 米数 | 数量 占比 | 订单到入库周期(天数) | 订单到印刷(天数) | 印刷到 复合(天数) | 复合到入库(天数) |

0~6天 | 84 | 9% | 326 | 10% | 13 | 5 | 5 | 3 |

7~13天 | 512 | 54% | 1759 | 54% | 14 | 5 | 5 | 3 |

14~21天 | 278 | 29% | 860 | 27% | 15 | 6 | 5 | 3 |

21天以上 | 74 | 8% | 293 | 9% | 19 | 8 | 8 | 3 |

| 948 | 1 | 3238 | 1 |

|

|

|

|

表4-12 客户订单分布

单位:米

(2)客户订货模式分析

多数客户每周会下达2次订单,一些客户会固定在周二、周五订货。具体到单个SKU上,客户极少会一周内下2次计划。客户紧周期比例(短于7天)的约为9%,7~13天的订单约为54%,14~20天约为29%,21天以上9%。

对于该企业,一般未交付订单存量天数平均为5天,内部制造周期为8~10天,其中印刷—复合6天,后段生产3天,正常交付期是14天。这个交期不能满足客户的需求,客户64%的订单是短于14天。

解决思路有两个:一是降低未交付订单存量天数;二是降低内部制造周期。

客户订单下达是不受控的,降低存量周转天数只能是针对部分量大/需求稳定的产品提前投产,这部分订单可以从库存出货。但可惜的是经过数据分析,发现无法基于历史数据进行统计预测。J公司的客户多是快消品行业,包装种类多,产品上市/退市非常快。没有客户订单的情况下提前生产必然会导致成品呆滞品出现。客户不负责解决。虽然有部分客户如宝洁会给出滚动13周预测,但并不承诺按照预测提货。这个预测仅供供应商备料。供应商还是要按照订单安排生产。因为不能提前储备生产,订单存量天数是不受控的。这个天数在5天左右。

基于这种情况,公司提出将制造周期从8天降低到5天的目标。如果制造周期是5天,平均订单排队时间5天,对于优先级高的订单可以实现排队周期是2天,优先级低的订单排队周期是8天,这样能满足交期7~14天的要求。对于客户要求7天以内的订单按照7天交期执行。

不详

不详