装配是指将零件按规定的技术要求组装起来,并经过调试、检验使之成为合格产品的过程。常见的装配方式包括单工位装配,间歇式多工位装配,流水线装配,单元式装配线等几种模式。采用何种装配模式是由产品的种类及订单数量,产品/零部件体积等因素决定的。

(1)单工位装配产品的排程及调度。

笔者自己辅导过的企业采用这种模式主要是徐工集团下属的基础和筑路公司;大全集团下属的三家控制柜公司,东方电气集团下属的东汽和东电。

产品从头到尾在一个工位装配,产品不动,根据装配进度运送零件到装配工位。对于大型产品,一个产品由上万个零件组成,其中包括部件和配件,一个产品的装配周期可能长达一个月。对于公司来说,总装场地是关键资源,如果缺少了一个小零件,整个装配作业必须等待,基本上意味着工厂的总产量就损失掉了。计划和调度的重点是控制部件和配件的齐套性;以及出现例外时的预案,因为装配并不是严格的一条线的顺序,当某个部件缺件时,可以先装配其他部件,关键路径法在这种装配管理中应用较多。一般有经验的计划员会优先安排关键路径上的装配,并安排一定裕量,当出现异常时不会延误交期,这种排程通常是项目计划的方式。

因为装配周期可能有4~6周,因此零部件需求时间也会有差异,笔者建议以周划分时间段进行物料组织,例如总装第4周所用物料,安排计划时要求在第2周交付,提前1周或推后一周不进行考核。

转轴装配需要精确配重,一些小件只能先进行粗加工,然后在等总装配到一定进度后,现场测量尺寸后,再进行精密加工。预订是5天,主要是等待引线槽契的加工。理论上说,引线槽契内部经过一道加工,然后发外协发黑,再回转到加工分厂进行精密加工后转交总装分厂,5天时间肯定是足够的,但实践中,这个时间经常在5~10天完成。经过数据分析发现时间波动主要是在外协厂家的交期不定,经过现场了解,发现外协厂家的发黑设备能力较大,因此是批量发黑,一般根据订单量一周只做1~2次,导致了交付周期不定,经过与外协厂家沟通,对于非紧急件,沿用批量加工模式,对于紧急件,由厂家进行标识,采用小设备进行加工。

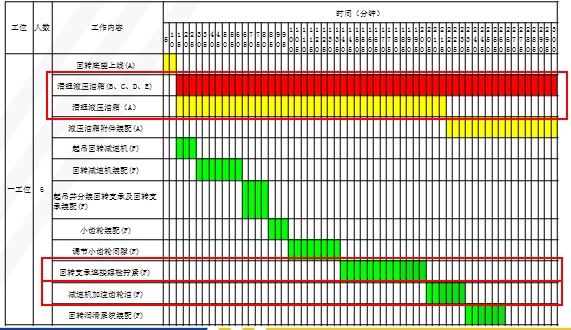

单工位装配的效率普遍都不高,真正装配的时间很少能到达总工作时间的40%,大量的时间用于物料搬运,工具/图纸准备,作业等待。使用叉车/拖车取代吊车进行部件/物料搬运是提升效率的关键。此外,这种装配多数是多人作业,即使在物料/工具/图纸准备齐全的情况下,几个人之间的配合不佳也会影响效率,此时多人联合作业图是效率分析的关键。如图6-3所示。

图6-3多人联合作业图

(2)间歇式流水作业的排程及调度。

笔者辅导过的企业采用这种模式的有工程机械制造企业,控制柜企业。当产品需求增大后,装配可以采用间歇式流水模式。这种模式下的装配节拍在1小时到7天。每道工序完成后,所有产品往前移动一个工序。这里面的调度的难点是如果一个工序进度落后,整个生产线都会停滞。与汽车和家电行业的大批量制造不同,采用间歇式装配的企业往往是产品混线生产,每个型号的订单可能只有1~2台,按照装配的需求时间将部件配送到现场是一个巨大的挑战;而且线平衡基本是无法做到的,简单的产品和复杂的产品需要的工时差异巨大,对员工的多技能要求高,需要工段/班组长根据订单灵活调配人工。如果调度不当,会产生1个人干,1个人看的局面,这种装配作业的产线对班组长的现场调度能力的要求非常高。

企业从单工位装配转向间歇式流水作业时经常会遇到非常大的困难,让流水线流起来对工程类企业有非常大的困难。笔者曾经对一家中美合资的控制柜企业进行诊断,这家企业的装配是采用的单工位形式,总装车间面积巨大,陈列着一排排的控制柜柜体,然后在车间里面看到零散的作业人员。后面在车间一角看到一条废弃的装配流水线,询问为什么没使用这条装配线。企业的人告知在国外确实是使用装配线进行生产,但在国内,由于业主或设计院指定了很多元器件,这些元器件的接口并规范,需要设计人员调整控制柜的机械结构,经常会出现设计错误,在现场装配时才发现,因此需要现场返工调整,整个流水线根本没法流动生产。

工程机械行业的产品定配置较少,现场返工少,推进间歇式流水作业容易一些。工业电气行业很难实施。

企业一旦成功地让生产流动起来,可以大大降低车间面积占用,物料搬运作业时间,一般装配效率至少提升40%以上。

(3)连续流水装配作业的排程及调度。

采用这种生产模式的主要是汽车、家电、消费电子企业,生产节拍从20S到2分钟不等。有两种组织模式:混流式和轮番式生产。

笔者只在汽车企业的总装车间见过混流式生产,车型排队可能是A-B-C-B-C-A,允许每辆车和下一辆车的种类都不一样。每辆车的前机盖上粘有一张纸,上面标识着这辆车的型号,工人根据型号从线旁的料箱中选择物料装配。如图6-4所示。

图6-4混流式生产

混流式排产的目的主要是均衡化作业和物料供应。对于装配线来说,虽然名义节拍是固定的,但一条产线上混线生产的几个车型由于大小和选装件的差异,同一工位的不同产品工时差异较大,例如在通用汽车,一条产线上可能同时生产君威和凯越,如果连续装配10辆君威,工人根本无法跟上节奏,因此必须简单产品和复杂产品合理安排装配顺序。其次,物料均衡供应也是目的。

对汽车总装线来说,线旁物料空间永远是不足的,对于中小件是采用线旁的滑道料架的方式存放,每个物料号都有固定的存放位置,线旁一般存放3个小时的周转量。

对于大件物料,在混流情况下就很麻烦,大件物料最简单的管理方式是双箱制,就是每种物料在线旁摆放2箱,用完一箱后,工人将空箱移出并移入另外一箱物料使用;但有些大件如汽车座椅,如果一条线上混流生产三个系列产品,每个系列产品还包含布座椅,皮座椅两种型号,线旁物料工位根本无法纳入这么多料架,此时必须导入物料排序供应。

家电企业都是轮番式混线生产,每个产品生产几十到几百台,然后切换到其他型号。计划的目的是在保障销售部要求情况下,尽量均衡化生产以减少切换损失。

在企业有多条总装线的情况下,如何将订单合理和公平的分派到每条产线是计划员头疼的问题。国内企业采用综合计件制的模式较多,大单和小单对收入影响很大。有两种完全相反的排产方式:

1)有家家具企业的总装车间,每天早上各条装配线的班长集中到车间调度那里抽签,决定本班的生产订单。

2)有些企业采用产品固定到产线的模式,在产品-产线分配时充分考虑工时,平均订单批次等将产品分配到产线。

模式一看似简单,干好干的产品与不好干的产品纯看运气,但这是一种懒政,当产品结构不大时还可以,当产品品种增加,每人可以掌握所有类型产品的装配,因此这种模式效率较低,而且容易出质量问题。

但实施模式2要求车间调度准确掌握各产品线的工时及装配特殊需求。在实践中,装配标准工时很难确定。这样安排生产时阻力很大。而且很容易形成吃大锅饭的局面。A产线产量比B产线产量高到底是A产线更努力还是A产线生产品种更有利很难讲清楚。

于晓光

于晓光