再说快速换模的概念之前,我们首先先了解一个概念,什么是生产力。

生产力是原物料从投入到转换成产品的过程里效率跟效能的表现。

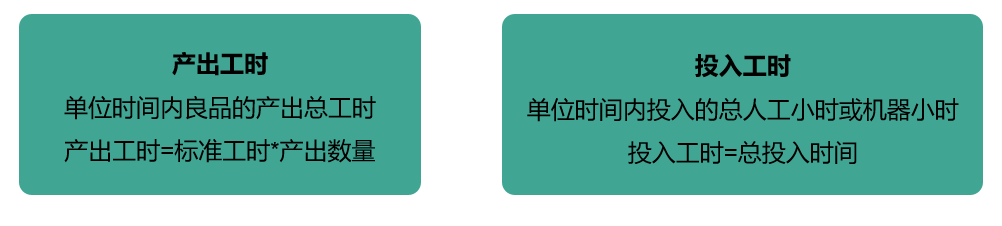

生产力=产出工时/投入工时

提高生产力的方式有两种:

(1)投入工时不变,提高产出工时。

(2)产出不变,降低投入工时(降低损失工时)。

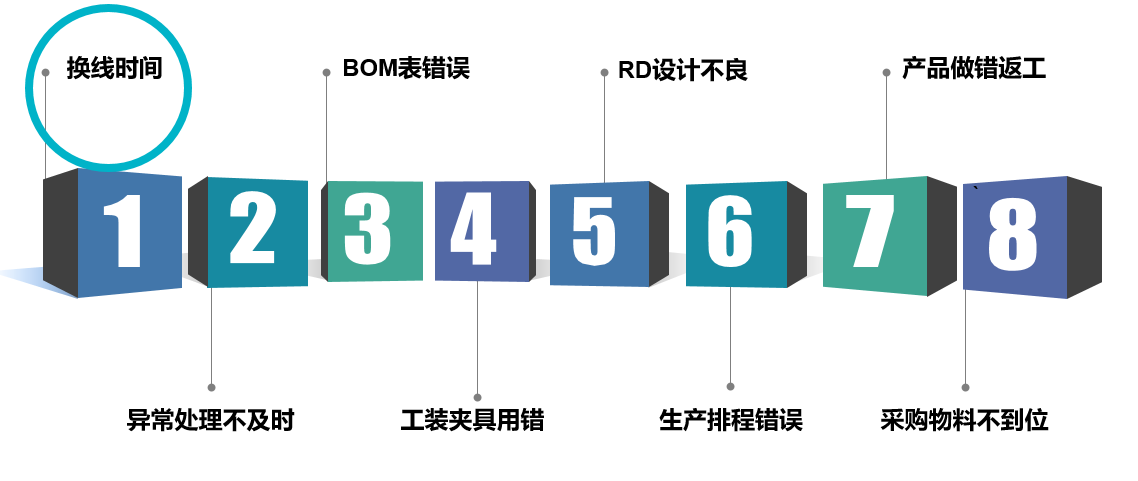

损失工时里面有一项内容,就是换线损失。这些损失工时有如下内容(图3-15):

图3-15 损失工时内容

假如一条线每天平均换线3次,流水线人数为20人,换线时间为20分钟,那么换线损失时间为:

20203=1200分钟=20小时

相当于每天每人1个小时浪费,没有做出任何的价值!这就是我们企业要做快速换模/线的原因。

快速换模在20世纪50年代起源于日本,因日本工场改善专家新乡重夫先生在丰田以1000吨的压床由4小时的换模(线)时间,历经6个月的改善尝试降至1.5小时换线(模)时间,再历经3个月的改善,换模(线)时间再降至3分钟内完成的实际换模(线)案例而被提倡的一种技术,在1975年日本普遍导入应用,1985年引入中国。

换模(线)英文为Single minute exchange of die(SMED),定义为为从前一品种最后一个合格产品,到下一品种第一个合格产品之间的时间间隔,也叫单分钟快速换线、单分钟/个位数分钟、换线时间小于10分钟。有的企业也称呼快速换模为QCO(Quick change over)。

快速换模(线)强调的管理重点是:在短时间内快速转换线,不管是切换模具还是切换线体,还是其他转换。

在用设备加工企业设备进行切换产品的时候,称为快速换模;

在用流水线加工产品进行切换产品的时候,称为快速换线。

刘秀堂

刘秀堂