过程中的检验与测试依据管理工程图的策划(临时追加的特殊情况下除外)设置。企业应确保如下措施能够得以实施:

● 标准,如遵守检验与测试的SOP、SIP作业。

● 自检,如作业员自己检查自己生产的制品并对其质量负责。

● 互检,如作业员确认上工序制品(含材料)的质量。

● 全检,如钢板生产线利用QA机进行100%探伤测试。

● 首检,如IPQC对开班、切换、变更后的首件产品执行检验。

● 巡检,如IPQC对正常生产过程的制品进行检验。

● 终检,如对车间制品取得能够放行许可的抽样检验。

● 停产,当制品出现致命缺陷、严重缺陷时应立即停产,当不能在本序立即纠正不合格品时应立即停产,当不合格数(率)达到或超越公司限值时应立即停产。

当不合格品出现时,很多企业并没有彻底“停产”,原因各种各样,但这些企业均有一个共同的特征——往往不够优秀!一个勇于克服困难进行持续改进的企业,是不会容忍不合格品不断产出的,这类企业往往更容易成功。

(六)工序能力管理

工序能力是生产过程稳定、一致产出合格品的保障,其衡量指标通常为过程能力指数,即Cpk(Capability of Process)。

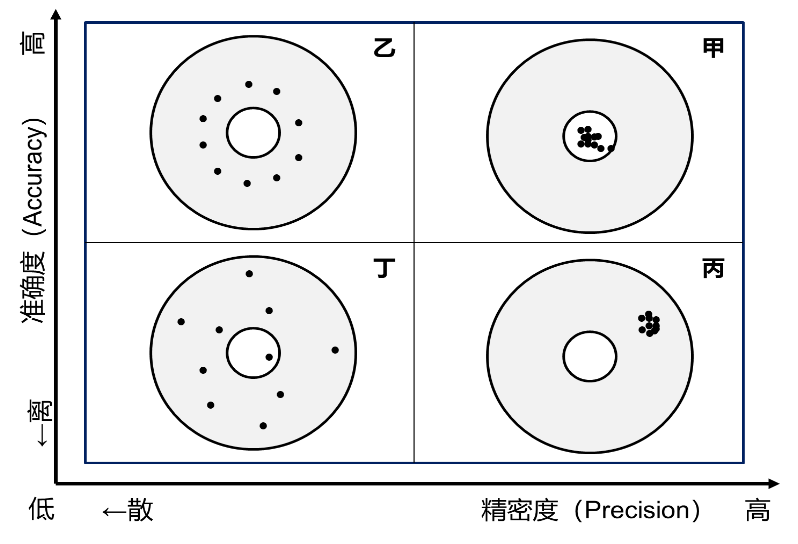

过程能力指数受过程准确度——Ca(Capability of Accuracy)和精密度——Cp(Capability of Precision)两个因素的影响。例如甲乙丙丁四人进行射击比赛,其成绩分别如图3.13所示,我们很容易判定的是:甲的成绩最好,因为其弹孔比较均匀地分布于靶标中心区域,即甲的射击准确度、精密度更高。

图3.13 射击准确度与精密度图解

工序能力管理,就是通过分析制品的准确度、精密度进行过程管理的一种科学方法。下面分别对Ca、Cp以及Cpk进行简要介绍。

(1)关于过程准确度Ca。

Ca值的计算公式:Ca=(制品实测数据的平均值-规格中心值)/规格范围的一半(因单

边规格无公规格中心值,故Ca只适用双边规格的计算;σ,是指制品实测数值的标准差)。

Ca值的意义,确认过程偏移情况:

①当Ca>0时,制品实测平均值>规格中心,即当下过程产出制品在规格中心以上;

②当Ca<0时,制品实测平均值<规格中心,即当下过程产出制品在规格中心以下;

③当Ca=0时,制品实测平均值=规格中心,即当下过程产出制品与规格中心重合,此

时(过程精密度)Cp=(过程能力指数)Cpk。

Ca值的解读,归纳如表3.12所示。

表3.12 过程准确度解读

例:某钢板带宽标准1500±15mm,实测范围1505±5mm(6σ),求Ca值并判断过程准确度。

解:Ca=(1505-1500)/(30÷2)=0.3333

过程准确度评价:钢板实际产出带宽分布集中度不足,偏移规格中心较大(C级水平),需要立即着手改进过程质量。

(2)关于过程精密度Cp。

Cp值的计算公式1:双边规格:Cp=(规格上限-规格下限)/6σ(只有在过程达到统计

控制状态时Cp值才有意义)。

Cp值的计算公式2:上限规格:Cp=(规格上限-制品实测平均值)/3σ。

Cp值的计算公式3:下限规格:Cp=(制品实测平均值-规格下限)/3σ。

Cp值的意义,确认过程偏移情况:

①规格界限和制品实际标准差之比。

②Cp值越大,表示制品实际标准差越小,则过程变异小、精密度高。

③Cp值越小,表示制品实际标准差越大,则过程变异大、精密度低。

Cp值的解读,归纳如表3.13所示。

表3.13 过程精密度解读

例:某钢板带宽标准1500±15mm,实测范围:1505±5mm(6σ),求Ca值并判断制程准确度。

解:Cp=(1515-1485)/5=6

过程精密度评价:钢板实际产出带宽均分布离散小、稳定性高,精密度超越A级,可考虑缩小规格范围或适当缩减控制资源以更经济的手段满足客户要求。

(3)关于过程能力指数Cpk。

Cpk值的计算公式1:双边规格:Cpk=(1-∣Ca∣)×Cp。

Cpk值的计算公式2:上或下限规格:Cpk=∣规格上限-制品实测平均∣/3σ,或∣制

品实测平均-规格下限∣/3σ。

Cpk值的意义:将Ca(准确度)与Cp(精密度)结合起来,规避了准确度或精密度的单一评价,最大限度地避免过程虚发、漏发信号的可能性。

Cpk值的解读,归纳如表3.14所示。

表3.14 过程能力指数解读

例:某钢板带宽标准1500±15mm,实测范围:1505±5mm(6σ),求Cpk值并判断制程能力。

解:Cpk=(1-∣0.3333∣)×6≈4

过程能力评价:钢板实际产出带宽均分布虽然集中度不足,但离散度控制较好,过程表现出了稳定一致实现规格范围的能力,但应通过提升过程的准确度并缩小技术规范围或对过程的控制资源适当缩减以更经济手段满足技术规格要求。

Ca、Cp、Cpk的应用要求过程必须达到统计控制状态且均衡量的是短期过程能力,所以如果无法在稳定状态下取得制品实测数据且要衡量过程的长期能力时应选用Pp、Ppk,其计算公式与Cp、Cpk相同,但所用标准差的计算方式不同,此处不再赘述。

(七)统计过程控制

统计过程控制,即SPC(Statistics Process Control)。统计过程控制实施的依据是20世纪20年代美国W.A.休哈特 (W.A.Shewhart) 博士创立的控制图理论。

导致过程波动的人、机、料、法、测、环等原因分为普通(随机)原因及特殊(非随机)原因两种。

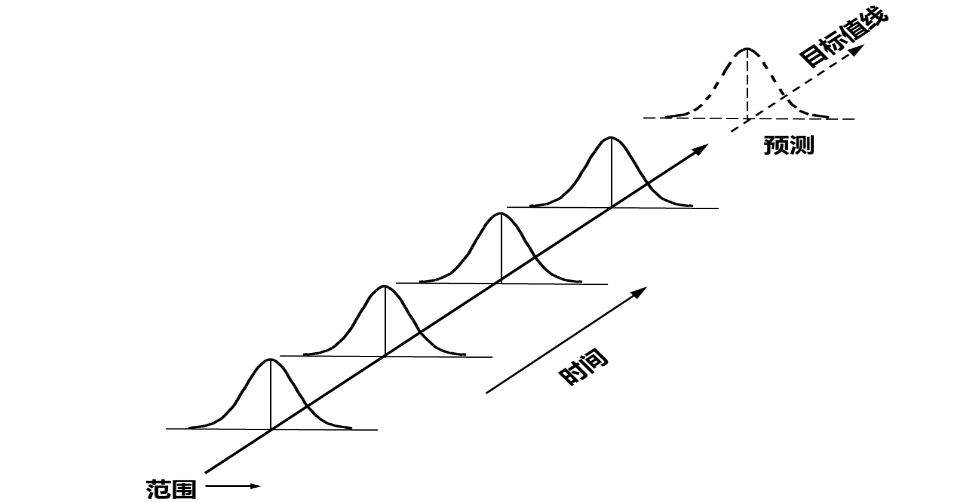

正常波动,是由普通(随机)原因引起的产品质量的偶然性波动。普通原因在生产过程中大量存在,但造成质量特性值的波动往往比较小,如原材料成分上的微小差异、机器设备的轻微振动,消除这些随机因素,技术上很难达到,并且经济上代价也太大。一般情况下,正常波动在生产过程中是允许存在的。只有正常波动的过程称为过程处于统计控制状态,简称为受控状态或稳定状态。如果仅存在普通原因引起的波动,随着时间的推移,过程的输出形成一个稳定的分布并可预测,参考图3.14。

图3.14 过程质量的正常波动

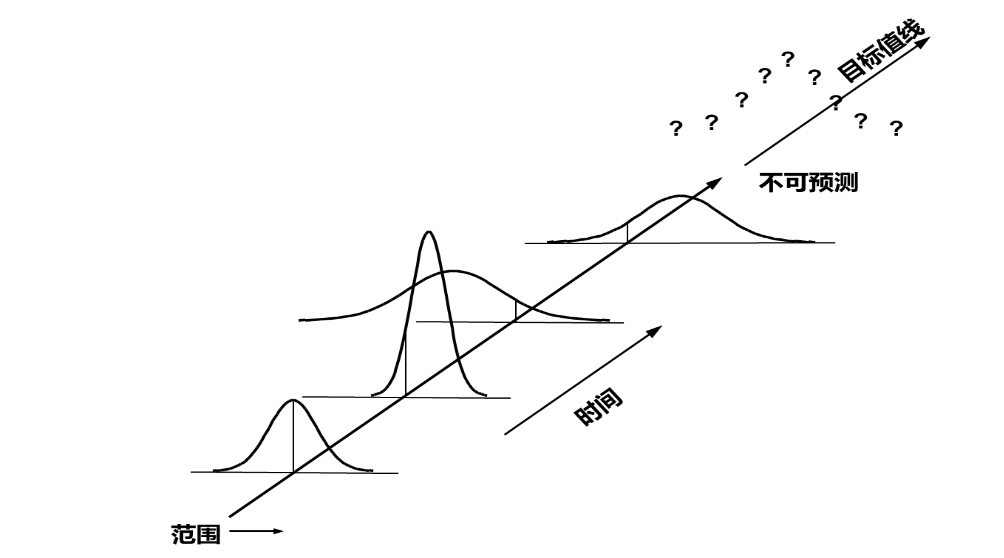

异常波动,是由特殊(非随机)原因引起的产品质量波动。特殊原因在生产过程中不会大量存在,但对产品质量的影响比较显著,如车刀磨损、设备参数设置错误等。一般情况下,异常波动在生产过程中是不允许存在的。有异常波动的生产过程称为过程处于非统计控制状态,简称为失控状态或非稳定状态。如果存在特殊原因引起的波动,随着时间的推移,过程的输出不稳定。参考图3.15。

图3.15 过程质量的异常波动

休哈特控制图理论认为,过程质量的异常波动在控制图上有信号,可用来对过程进行控制。因此,统计过程控制是以控制图为手段,旨在提前发现问题、解决问题,促进过程按质量特性规格要求进行精准、稳定的生产,以保证产品质量的管理方法。如图3.16所示。

图3.16 休哈特控制图

控制图可以对生产条件或过程因素的事前控制,主要指生产产品的先期策划、生产技术、工艺准备,包括产品设计、工艺规范、工装设备的到位、物资和原材料的准备、员工培训、岗位技能的具备、能源条件、计量仪器仪表的准备等。

生产现场的适时控制,对关键、重要工序过程中的重要质量特性值或目标值加以重点控制、对特殊工序(不易测量或不能经济的测量特性值或操作需特殊技能的工序)过程有效控制、对生产条件变化情况的及时控制。

过程结果的反馈控制,本工序过程的信息反馈、上下工序过程的信息反馈、用户产品的信息反馈、不合格品的处理。

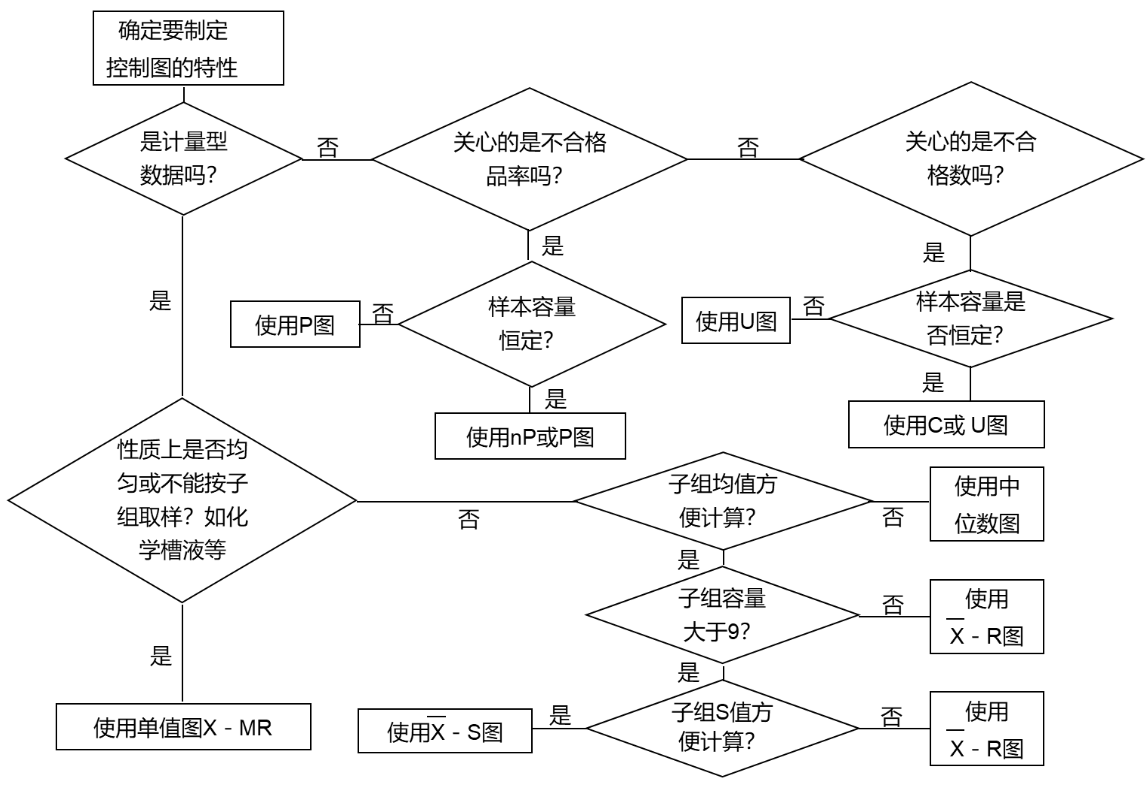

(1)控制图的类型

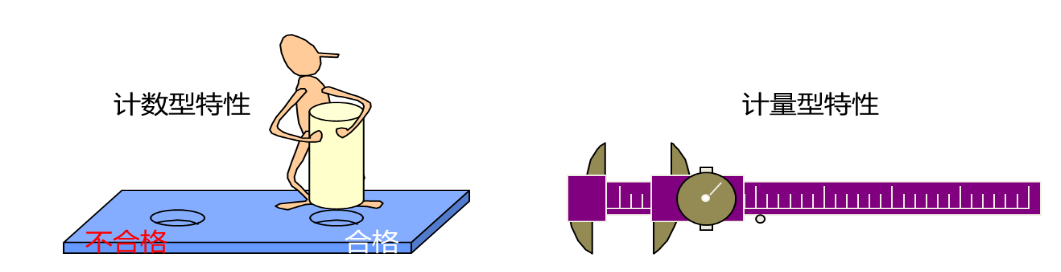

按控制特性区分,控制图包括计数型和计量型两种,其典型代表分别为不合格率控制图和均值——极差控制图。对计数与计量特性的定义可参考图3.17。

图3.17 图解计数与计量特性

到底选用什么类型的控制图、具体哪种控制请参考图3.18流程操作。

图3.18 控制图选用流程

(2)控制图的判异准则

有1点超出管制上限或下限。

连续9点落在中心同一侧。

连续6点上升或下降。

连续14点相邻点上下交替。

连续3点中2点落在中心线同一侧2σ区间以外。

连续5点中4点落在中心线同一侧1σ区间以外。

连续15点集中在中心线±1σ区间。

连续8点在中心两侧,但无一点在±1σ区间。

(3)统计过程控制实施的步骤及注意事项

定义过程,对制品质量有重要影响的工序需要优先进行统计过程控制。

选定控制特性,以制品质量有重要影响的生产加工参数或关键、重要质量特性指标需

要优先进行统计过程控制。

过程作业标准化,在进行统计过程控制前应先对相应过程进行标准化,如制定工艺流

程、工艺规范、作业指导书等。

决定测量质量特性之能力,如对构成测量系统的检验仪器设备、检测试法、检测人员、

检测环境等进行分析,这包括测量系统的精确度、稳定性、线性、重复性和再现性。

试作控制图,包括选取控制图、收集处理数据、计算控制图所需的控制界限值、描图、

连点、判读、异常点的处置与对策等。

过程能力分析,如运用Cpk、Ppk及直方图验证控制图。

过程问题解决,如问题的分析、对策、验证效果及改善后的标准化等。

过程管制,延长中心线与控制界限作为特性、对象或统计量的日常控制边界,据此控

制过程。

(八)现场作业员的培育与资格管理

作业员是材料、设备、方法、检测与环境五大投入要素的应用者与主导者,作业员的学历、知识、经验和能力直接影响生产过程的质量表现,对作业员的培训与资格管理是过程质量管理的重要工作。企业应建立作业员培训与资格管理体系。

作业员培训,分为入职培训、岗前培训、在岗培训和转岗培训。对于过程质量而言,一般更加注重员工的岗前培训和在岗培训,培训的内容应包括但不限于:

● 岗位工作职责,如不生产不合格品、不放行不合格品的职责。

● 岗位工作目标,如良品率目标、材料损耗额度。

● 产品知识与作业要求,如产品特性、技术指标、加工方法、辅料及工装夹具应用、5S。

● 设备知识与操作要求,如设备性能、安全注意事项、操作步骤、自主保全要求。

● 检验与测试设备要求,如QA机、卡尺、塞规、高压测试机的操作与点检。

● 工序质量标准,如标准样板、限度样板、合格与不合格的判定标准。

● 产品管理要求,如合格品、不合格品的管理处置方式,产品防护、盛放及转运要求。

● 安全环保健康要求。

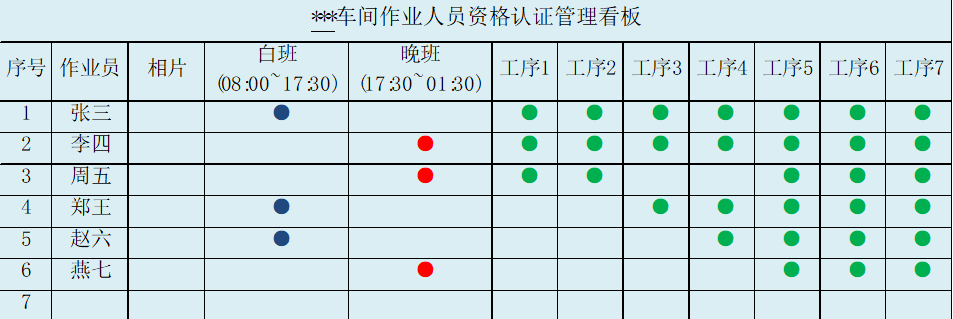

作业员资格,是指作业员上岗作业需要具备的资格条件。作业员资格管理包括资格考试、资格评定、资格管理。如表3.15所示。

(1)资格考试。对于涉及关键过程、关键设备、特殊特性,以及对产品质量有重要影响的作业员,在接受岗前培训后均应通过资格考试才能上岗。资格考试应以理论考试为辅、实操考试为主,理论考试可以灵活采用电脑答题、书面答题或口头问答的形式进行,实操考试则以作业员现场试做的形式进行。

(2)资格认定。企业应制定作业员资格评定标准,对通过资格考试的作业给予资格等级评定,包括资格等级、技能、可从事的工种/岗位/工序、资格审核需求等。

(3)资格激励。企业通过资格考试、工作业绩表现(如效率、合格率等)、资格审核结果,应及时给予作业员激励,包括资格晋升、资格降级、资格撤销、再培训或劝退。

表3.15 作业员资格管理看板

杨小林

杨小林