“如果销售给生产的订单整一些,工厂可以提升10%的效率。”

“生产的最低起订批量要求太大,一个订单就是半年的出货量,造成销售都不敢推动代理商下这些小品种的单,而且成品很多呆滞”

上面两句话大家是否很熟悉,生产部总是希望单一SKU的订单越大越好,可以减少生产切换,提升效率或减少物料损失;销售希望生产部的最小生产批量越小越好,这样可以灵活应对市场的变化。

为什么要接小订单?不同类型的企业的原因和出发点是不同的。

对于消费品品牌制造商,其往往希望覆盖各个细分市场,对于一些小的细分市场,就会有一些零散的需求。

对于家电这类消费品品牌制造企业,其整机厂的基本都是会要求销售一次将低需求产品的订单一次下达,然后集中制造。家电企业的其工艺一般包括钣金件冲压,焊接,涂装和装配。各道工序的切换时间在几分钟到几小时不等,总装一般能控制在10分钟以内;涂装不同型号之间共用性较高可以不考虑;焊接换线时间在1~2小时;冲压一副模具切换时间也在1~2小时,因此只要销售部能将低需求的产品的月订单一次下达,销售和生产部对生产订单的经济批量并没有很大冲突。但家电企业的供应商,特别是那类制造工序比较多的零件供应商,往往就面对经济制造批量的难题,例如生产主控板的供应商,注塑机台一个班次就能生产几千件零件,这个需求可能是主机厂该型号产品的3~4个月的量,如果一次完成零件,保存费用很高,而且容易出现质量问题,最大的问题是如果客户突然不下单了,这些注塑件就要报废;但如果按主机厂的月需求量生产,车间可能生产2个小时就要切换,车间制造意见很大。此时需要制定一个合理的方法来确定经济制造批量。

对于卫浴企业,其主要的部件都是自制的,内部工序长,销售部和制造部更可能对经济批量产生纠纷,很可能生产部的一个生产批量就是一年的需求。 例如笔者辅导过的卫浴企业,马桶的一个生产批次就是1440台,这是由陶瓷产品的生产线决定的,一条灌浆线的16副模具,每天生产16台,然后模具寿命平均是90次,那产量就是1440台,考虑到良率,基本也在1300台。对于常销的马桶这个量也就是1~2周的销量,但对于配销的那些型号,1440基本就是一年的需求了。这种情况下,只能靠改造产线,降低刚性制造批量。

对于工业品装备制造企业,都是按照订单制造,按道理说是项目制生产,但有很多小件是通用的,生产分厂希望将一定时间内的相同的零件一次投料,但分厂没有权限在ERP中提前打印工票来组织生产,必须得到主计划部的同意才能生产。哪些零件可以合并批量,哪些零件必须严格按照批次组织生产也是困扰各部门的大问题。

对于通用型工业品企业,面临的问题是C类产品需求不稳定,最困扰工厂的是一个C类产品本周刚生产了一个批号,下周又冒出一个订单。销售部其实也很难控制这种零散订单。

那么有什么合适的方法来达成一致呢?笔者建议还是利用经典的经济订货批量模型来处理这个问题。笔者并不认为经济订货批量模型是个好的模型,但这是达成共识的可用方法,其实销售和生产最需要的是一个简单的,可重复计算的方法来协调。

经济订货批量:考虑与订单数量决策相关的成本:库存持有成本、存储和作业、呆滞、丢失、货架寿命、订货成本,通常表达为每一个单独订单的费用。

总成本模型假设:

期量是固定并已知的。

准备成本和持有成本是固定并已知的。

补充是即时的。

单位成本不受订货数量的影响。

全部成本如图5-1所示。

TC= (Q/2)×I×C+(A/Q)×S

Q:订单数量 order quantity

A:年用量 annual usage

S:每次订货成本 cost per order

I:年持有成本

C:单位成本

图5-1 全部成本

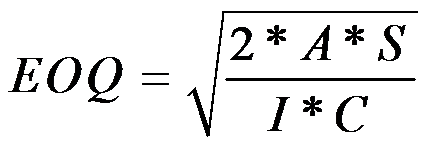

经济订货批量:

A:年用量

S:订单成本

I:单位库存年持有成本

C:库存单价

此处的订单成本可以用切换工时×小时费率替代。这个方法一旦引入,下一个问题就是管理层挑战单次切换时间。为什么加工中心换刀具要4个小时,不都说丰田能够单分换模吗?为什么咱们不能十分钟就完成切换作业,然后就开始了改善项目。后面会专门写一个文章介绍单分换模推进的思路。

于晓光

于晓光