一、与传统品质管理的区别

不从根本上保证品质,则不可能全面地实施精益生产。当需要一件才生产一件时,如果某道工序出了不良品,则后续工序将没有输入,会立即停工。所有上游工序都必须补充生产一件,这样就完全打乱了生产节拍。要全面实施精益生产,必须消除不良品。

传统的品质管理的方法是:加工零件或生产产品→检查→挑出合格品或合格批→交给用户。对于能返修的不良品要进行返修,或降级使用;对于不能返修的不良品,则报废。这种方法主要依靠事后把关来保证品质。实际上,因为错检或漏检时有发生,即使经检查确定的合格批,也不能保证百分之百合格。且采用抽样检查得出的合格批中通常都包含一定数量的不良品。

与传统品质管理不同,精益生产之品质管理强调事前预防不合格品的发生,要从操作者、机器、工具、材料和生产过程等方面保证不出现不良品。它强调从根源上保证品质。

精益生产给传统的品质管理增加了新的特色。它使“必要的工作”这一模糊的概念变得十分清楚,大大提高了品质管理的有效性。“必要的工作”是指那些增加价值的活动。不增加价值的活动是应该消除的,把不增加价值的工作做得再正确不但是不必要的,而且是浪费。

二、品质保证的5要素

在现场,保证品质的5要素是:

人(Man)

材料(Material)

设备(Machine)

方法(Method)

信息(Information)

简称为4M1I,对4M1I精益生产是依表14-1要求的:

表14-1

要 素 | 精益生产之要求 |

人 | 素养·基础教育·多能工 |

材料 | 源流管理 |

设备 | 防错装置化·TPM之设备保全 |

方法 | 生产同步化·作业标准化 |

信息 | 目视管理(看板等) |

表中5个要素固然都重要,不过,有关设备的防错装置化在国内许多企业较少提及,以下重点进行说明。

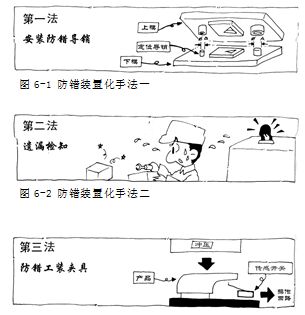

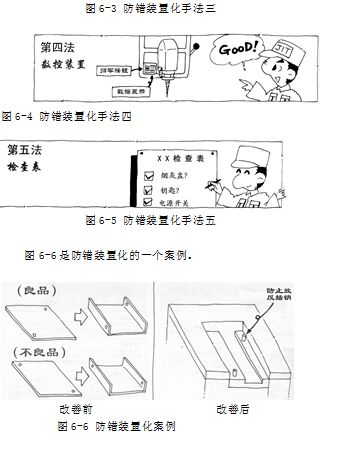

所谓防错装置化即是:让错误不发生或即使发生了也能防止不良品流下去的方法。防错装置化对精益生产中是十分重要的。试验证明,当正确的操作方法比错误的操作方法容易做的时候,人们总是选择正确的操作方法。防错装置化的实质就是要使正确的操作容易做,而错误的操作难以做或者不能做。例如,设计一种工艺设备,当它安装得不正确时,它会使机器不能运转。这就保证工装的安装错误不致影响加工品质。防错装置化不仅可用于生产品质控制,而且可用于检查和产品设计。因此在品质控制中,防错装置化与统计过程控制方法同样重要。这一点国内许多企业管理干部似乎尚没有足够的认识。图6-1、图6-2、图6-3、图6-4、图6-5说明了防错装置化常用的5种手法。

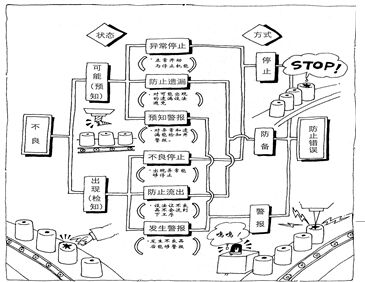

防错装置化对错误的防止有3种方式。分别是“停止”、“防备”、“警报”。“不良品”的状态分为“即将出现不良”与“已出现不良”2种。“即将出现不良”称为“预知”,“已出现不良”称为“检知”(检查后知道之意)。图6-7为防错装置化处置流程图。

如果能达到图中之要求,就能实现“让错误不发生或即使发生了也能防止不良品流下去”之目标。

三、从事后把关变成事前预防

使品质管理工作从事后把关变成事前预防,必须使生产过程得到控制,需要做好两件事:一是操作人员的参与,二是要解决问题。操作人员的参与对于工序品质控制至关重要。工人在操作过程中要收集必要的数据,发现问题,实行自检。解决问题要采取正确的方式,

图6-7 防错装置化处置流程图

正确的方式要求采用必要的诊断方法找出影响品质的根本原因。是否找出根本原因有一个标准可衡量:

该问题是否重复出现。如果没找到根本原因,不采取措施消除产生该种品质问题的根本原因,则这种品质问题一定会再现。错误的方式就是“有病乱投医”,只求解决品质问题,将能采用的方法都用上,不管真正起作用的是什么办法。结果,问题还可能出现。即使问题不再出现,也不知是什么办法使之不再现。

一旦生产过程处于控制状态,就要维持这种控制状态,才能保证品质。维持控制状态可以采用3种方法:操作者更多的参与、统计过程控制、防错装置化。

要使操作人员参加维持控制状态的活动,首先要使他们了解后面工序的要求。其次要有反馈机制,通过控制图使工人了解工序是否处于控制状态。第三要使工人懂得如何采取行动,纠正所出现的偏差。

统计过程控制基本上是一种反馈控制机制,即通过过去的信息去控制将来的操作。反馈控制对精益生产是不够的,应该采取事前控制,即当缺陷出现之前就采取行动,防止缺陷出现。统计过程控制方法一般适用于可以定量的场合,如长度、直径、重量、数量等等。但生产控制中有更多的因素是非定量的,比如机器运转的声音、环境的污染、不正确的设备调整和误操作等等,是不能用统计方法进行控制的,这些就需要防错装置化。

肖智军

肖智军