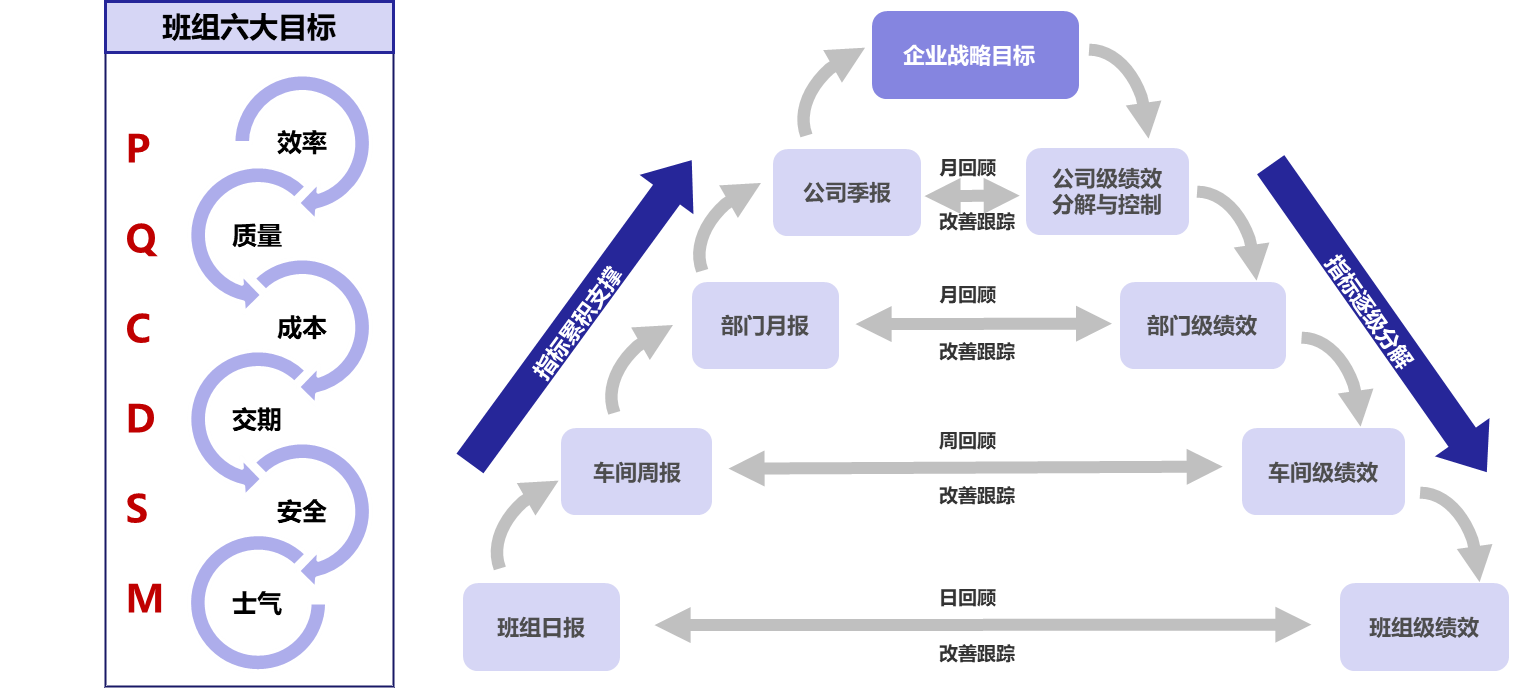

4.1.1班组管理六大目标

P——效率(Productivity):效率是班组绩效的量尺,也是企业生产和发展的基础,更是工作改善的基础。

Q——质量(Quality):质量是企业未来的决战场,在激烈的市场竞争中,没有质量就没有明天。

C——成本(Cost):合理的成本,既为企业赢得更多的利润,也是产品具有市场竞争力的保障之一。

D——交期(Delivery):满足客户的需要,适时提供期所需之产品是保住老客户的关键,因为客户就是上帝。

S——安全(Safety):工作是为了生活好,安全是为了活到老。安全、舒适的工作环境是善待员工的基本保障。

M——士气(Morale):坚强有力的团队、高昂的士气是企业活力的表现,是企业宝贵的资源。

表4-1 效率(Productivity)目标设定

量化目标 | 作业能率(生产效率)=实际产量/标准产量×100% =标准作业时间/实际作业时间×100% 稼动率=实际作业时间/实际出勤时间×100% =(实际出勤时间-损失时间)/实际出勤时间×100% 综合效率=作业能率×稼动率 月生产计划达成率=月产生实绩/月生产计划×100% 日生产目标达成率=日产量/日计划×100% 各种异常工时 |

非量化目标 | 办公室工作效率、异常处理及时性、标准工时修改、效率工作改善…… |

表4-2 质量(Quality)目标设定

量化目标 | 制造良品率=良品数/生产数×100% 报废率=报废数/生产数×100% 批次合格率=合格批/交验批×100% 直通率=工序1交验合格率×工序2交验合格率×工序n合格率 品质成本=预防成本+鉴定成本+失败成本 质量成本比例=质量成本/制造成本×100% 客户抱怨次数 客户退货次数/金额/数量 |

非量化目标 | 品质异常状况、制程稳定状况、员工品质观念、品质训练、供应商辅导、客诉处理…… |

表4-3 成本(Cost)目标设定

量化目标 | 制造成本=直接材料+直接人工+制造费用 材料成本、制造费用、报废率、呆滞物料数量/金额/比例、物料周转率、质量成本…… |

非量化目标 | 成本观念/成本意识、成本教育、预算制度、成本控制…… |

表4-4 交期(Delivery)目标设定

量化目标 | 交期达成率=交期达成批数/交货总批数×100% 生产计划达成率、延迟交货天数、生产周期、交货周期…… |

非量化目标 | 合同评审、销售计划、产能负荷平衡、客诉处理、生产进度跟踪…… |

表4-5 安全(Safety)目标设定

量化目标 | 安全事故次数、安全事故损失金额、安全生产周期、工伤请假时间…… |

非量化目标 | 安全意识、安全操作规范、安全教育、案例竞赛、案例演习、安全评比…… |

表4-6 士气(Morale)目标设定

量化目标 | 员工流动率、员工出勤率、多技能比例、培训计划完成率、改善提案件数/人均件数、QCD提案有形成果、人均产值…… |

非量化目标 | 现场5S成果、提案改善无形成果、团队建设、学习与成长、班组文化…… |

4.1.2班组目标管理实施流程

STEP1:设定总目标

先有目标,才有工作。如果一个领域没有目标,这个领域的工作必然被忽视。管理者最重要的两件事:为团队设定目标;围绕目标对团队进行辅导和激励。

我们可以采用BSC的各维度,并结合上述六个维度来设定目标。BSC同时关注:内部和外部,现在和将来,让目标更均衡、完整。

财务维度:在创利增收、减成本方面为公司做了什么贡献?

内部流程维度:我们够快、够好了吗?我们满足市场要求吗?

客户维度:客户/内部客户如何看待我们的工作成果?

学习与发展维度:如何提升团队的素质和能力?

STEP2:目标分解

企业制定的战略目标需要逐级进行分解。公司级目标需要分解至部门,部门级目标需要分解至车间,车间级目标需分解级班组,班组级目标需分解给每一位员工。

图4-1 目标分解流程图

表4-7 班组目标分解结果

STEP3:目标的调整

PDCA循环就像爬楼梯,不断前进,不断提高。在进行目标实施的过程中,会出现一些不可预测的问题,比如目标实施的环境、条件、资源等发生了变化,那么要根据实际情况对目标进行调整和反馈。

STEP4:目标的考核

对照目标进行检查与考核,目标完成的质量可以与班班、个人的薪水、升迁等挂钩,真正实现公司的总目标达成与每个人的业绩挂钩,从而使员工高度关注工作成效,并强化工作的动机,令企业内部运作进入“自动自发”的良性轨道。也就是说,目标管理的后续步骤就是绩效考核,绩效考核是实现目标管理的有力工具。

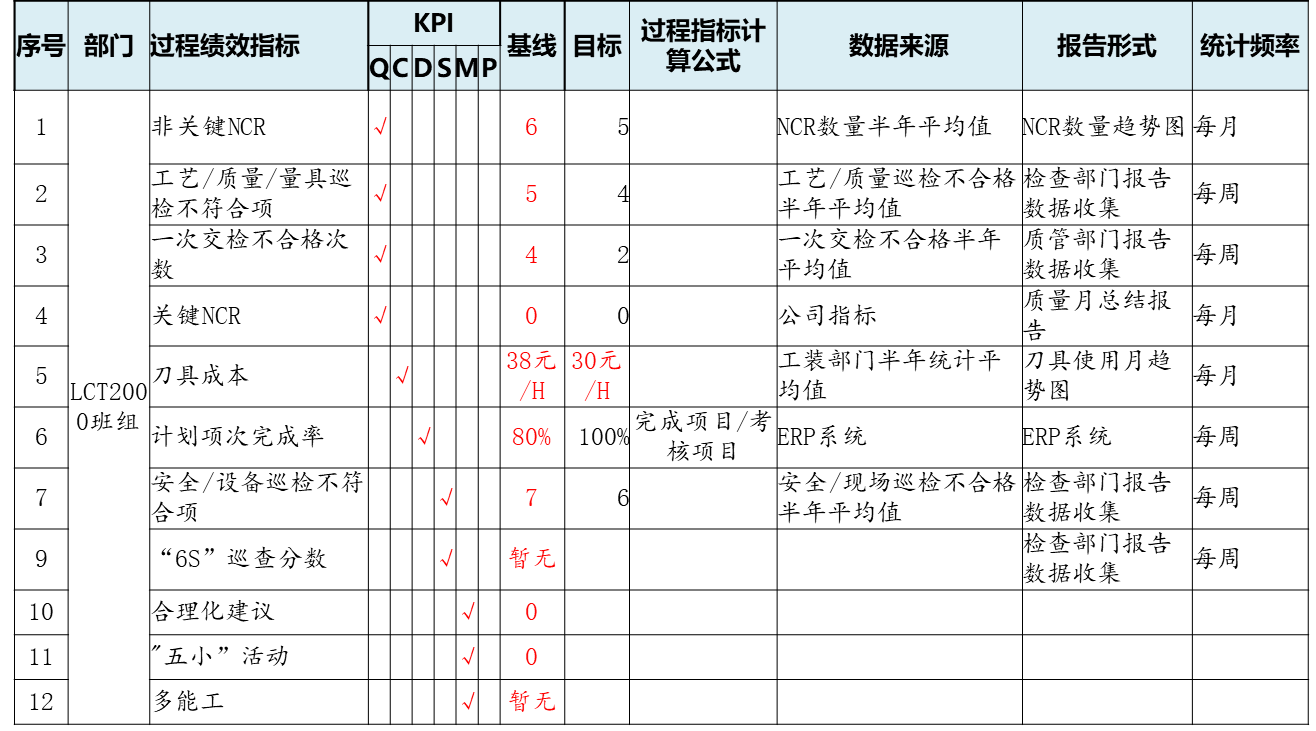

表4-8 班组绩效可视化

不详

不详