7.4.1 产线平衡基本概念

生产线平衡(Line Balance),是对生产线的全部工序进行负荷分析,通过调整工序间的负荷分配使各工序达到能力平衡(作业时间尽可能相近)的技术手段与方法,最终消除各种等待浪费现象,提高生产线的整体效率。这种改善工序间能力使之平衡的方法又称为瓶颈改善。

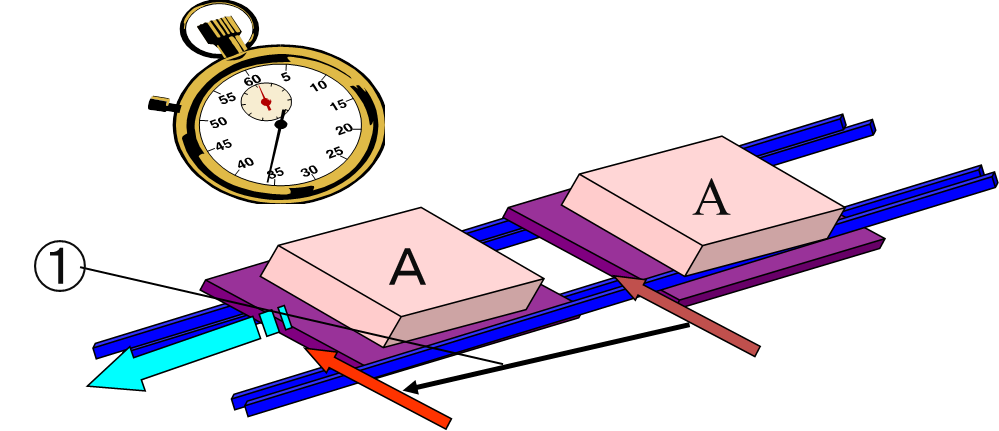

CT

员工作业周期时间(Circle Time),员工作业周期时间,员工在操作时,相邻两个重复动作之间的时间间隔。

图7-9 CT测算示意图

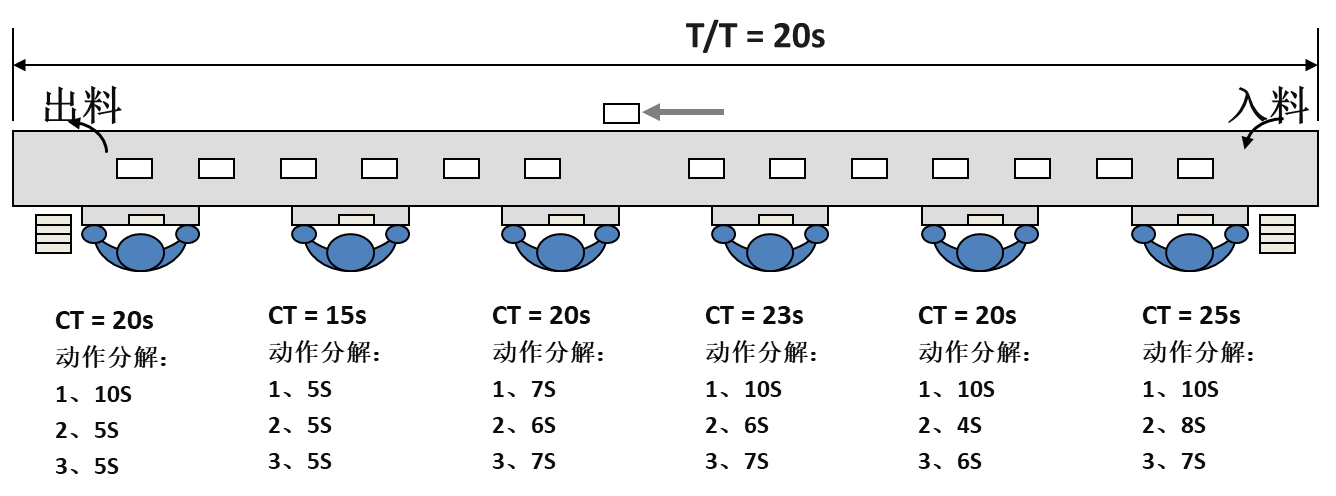

瓶颈工序

瓶颈工序指生产线所有工序中所用人均工时最长的工序,通常指一道工序,有时也指几道工序。例如:以下CT=25S的工序为瓶颈工序。

图7-10 瓶颈工序示意图

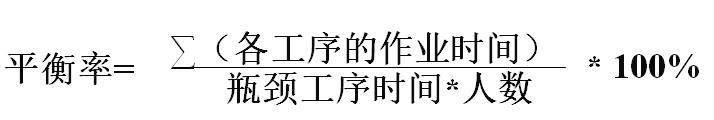

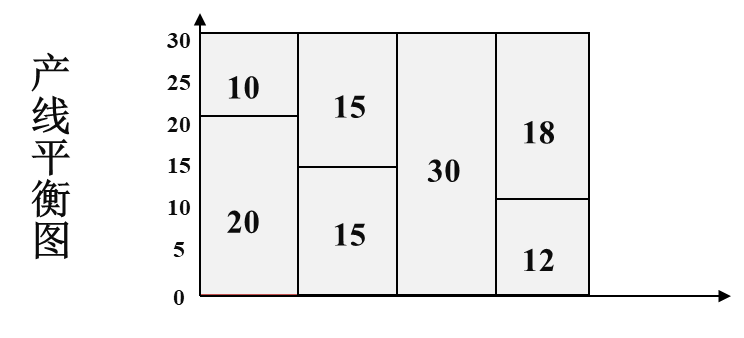

生产线平衡效率的计算公式

图7-11 产线平衡图

根据图7-11得出:

平衡率=【(20+15+30+12)/30×4】×100%=64%

平衡损失=1-平衡率=36%

对生产线来说,平衡损失越小越好,一般控制5%~13%,至少要控制在15%以内。

UPPH(Unit person per hour),每人每小时生产台数。

假设生产同一产品,A线用60人,UPH为420台,B线用66人,UPH为450台,哪线效率高?

A线:UPPH=420/60=7

B线:UPPH=450/66=6.82

投入人数少的A线,比投入人数多的B线的效率高。

7.4.2 产线平衡改善步骤

STEP1:确定改善目标和对象

是否因为生产量变动(增产或减产)而进行的改善。

是否为了提高生产率、减少作业人员。

改善对象是一条生产线、某段工序还是整个流程。

表7-19 改善目标表

箱预装3线 | ||||

1.提升单线单班产量 2.减少工艺定员,降低缺少人员对生产线的冲击 3.提升箱预装线产线平衡率,减少空线、停线、浪费影响产能 | ||||

项目 | 现状 | 改善目标 | 挑战目标 | 备注 |

产线平衡率 | 66.7% | 达到80% | 达到85% | / |

人员配置 | 43人 | 减少10% | 减少20% | 即减少9人 |

STEP2:现状调查

了解、分析生产现状及相关人员的工作状况,如各工位或工序的良品率有多高?员工出勤状态、产品加工的难易度、品质事故的发生点等。

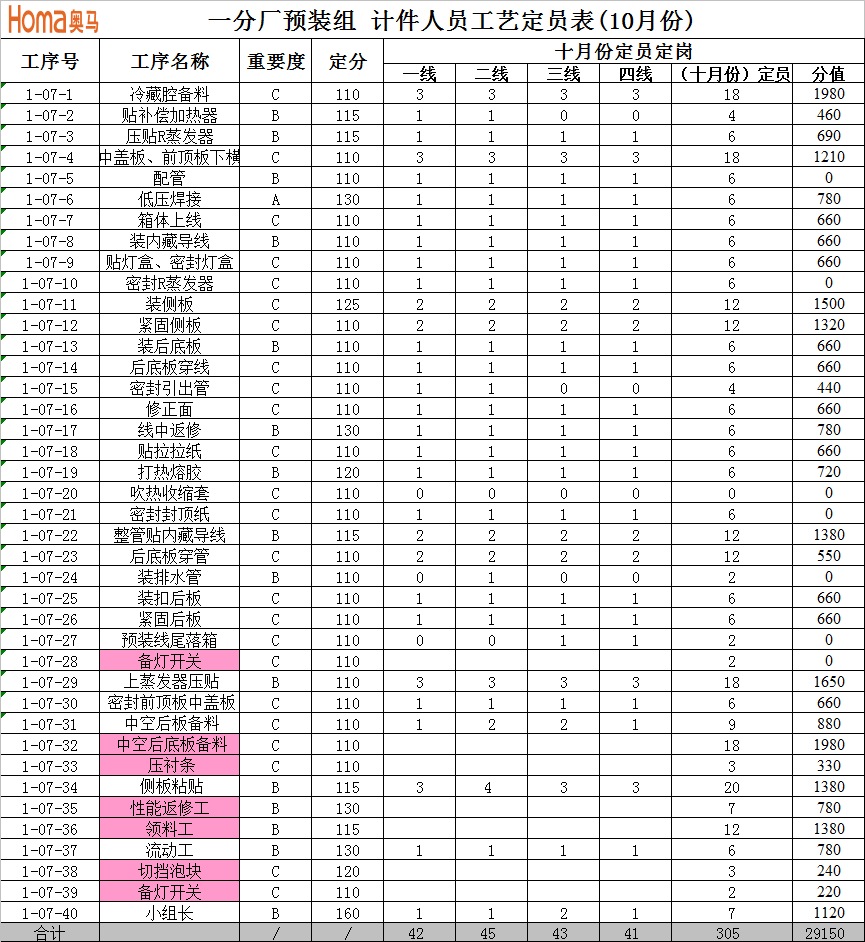

表7-20 调查预装3线流水线工艺定员情况

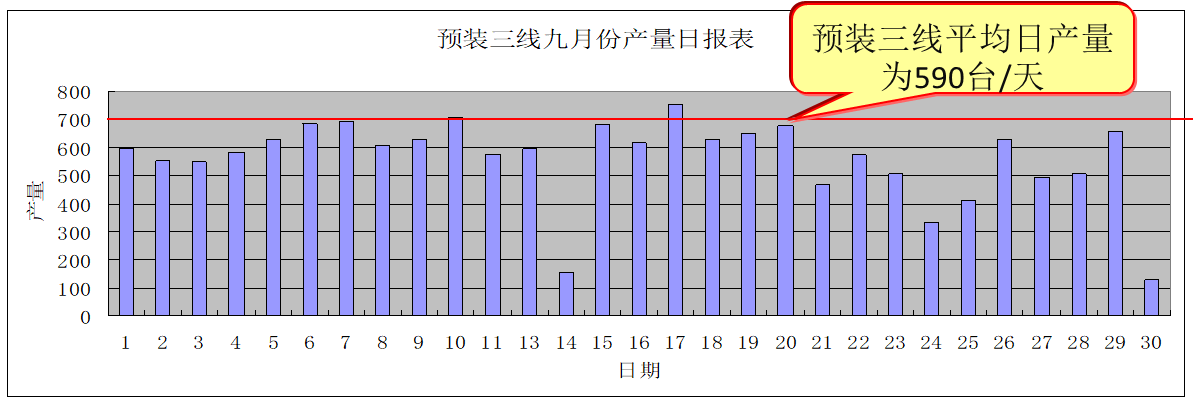

表7-21 预装3线产量日报表

STEP3:工艺流程及作业要素分解

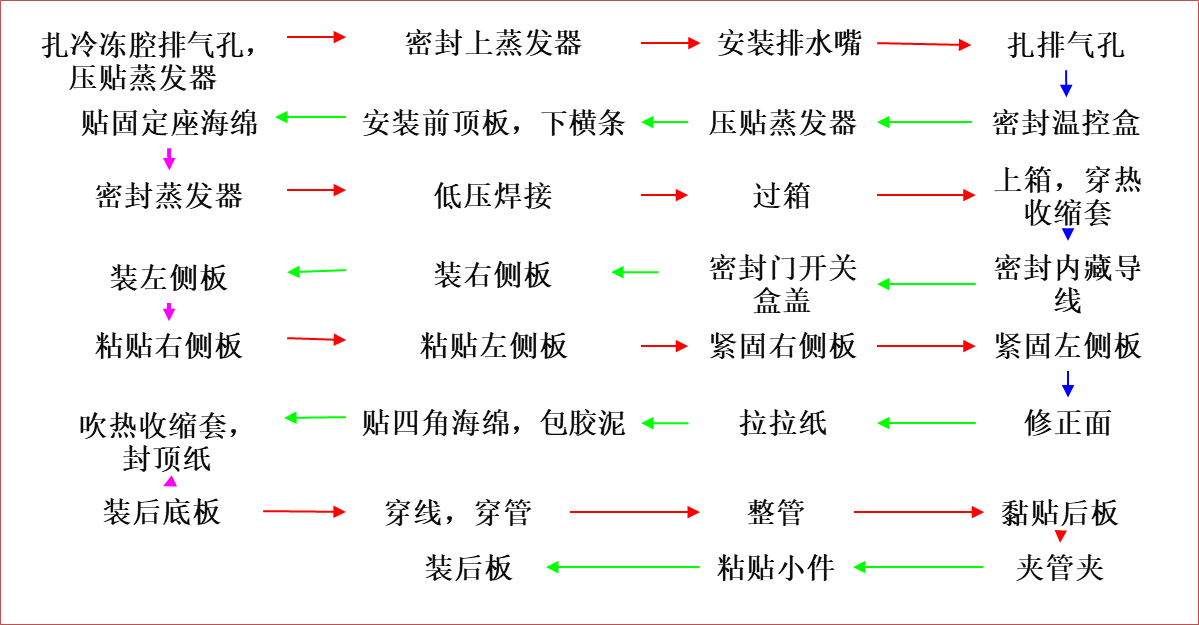

了解产品工艺流程并分解各工程的作业要素:根据工程分析图了解加工作业内容,依据作业拆分原则拆分各工程的作业要素。

图7-12 工艺流程图

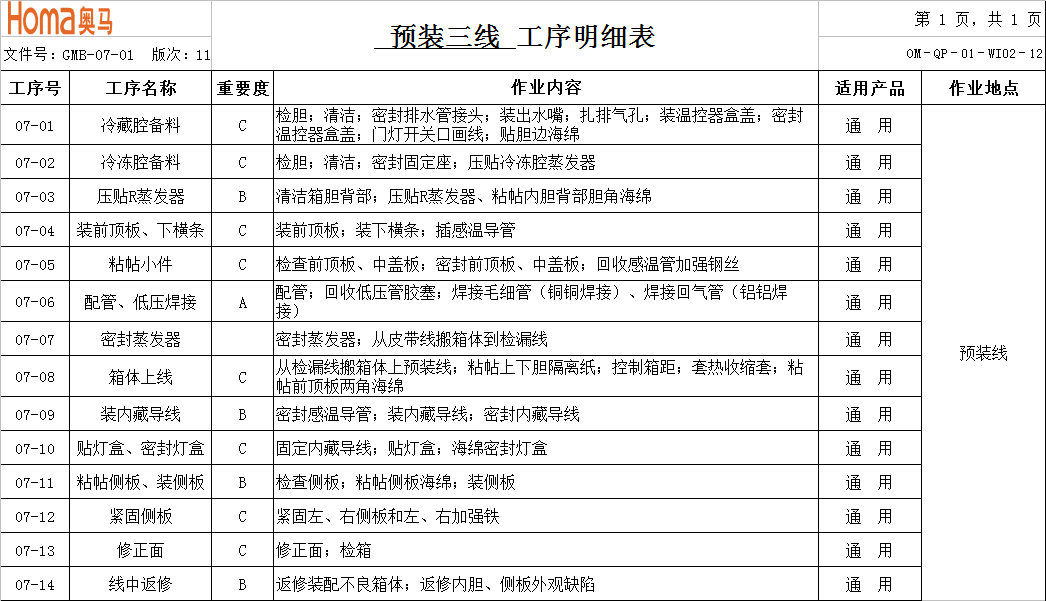

表7-22 作业要素分解表

STEP4:时间观测

测量之前先要对每个工站作业进行动作单元拆分,拆分原则为可明显区分出起始点。例如:第一工站“放底盘泡沫”可拆分为:放底纸底盘组件;拔护套、放胶垫片3个/粘贴压缩机底部胶皮;放检验卡、条码。

需要对观测记录的结果进行处理,得出各作业要素的标准时间,在进行数据处理时应注意如下两点:

剔除异常值、排除各种影响作业的因素,最后制定出各作业要素的标准时间。

把各种浪费现象记入并提出相关的改善方法,以便改善实施。

表7-23 时间观测表

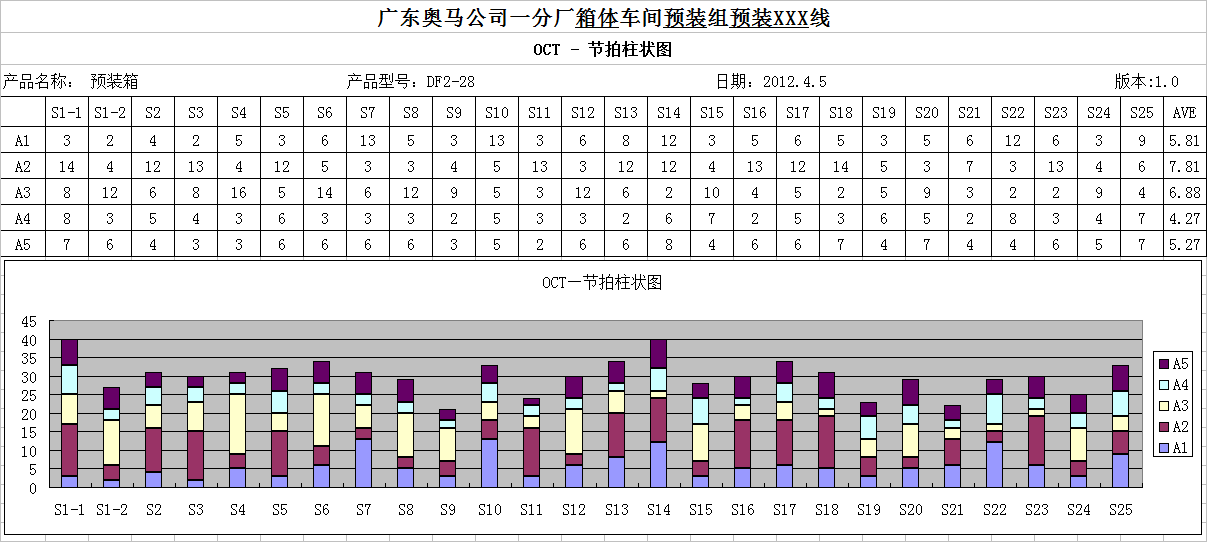

STEP5:绘制生产线平衡图

绘制生产线平衡图,可应用山积图。山积图是将需要分析流程中每个步骤的作业要素,用可视化的方式将作业要素形成堆叠条形图,使之更易于对生产线平衡进行分析和改善的一种方法。山积图形象地表现了一条生产线各作业人员的作业要素、作业时间、作业内容等信息的一种柱状分析图表。

表7-24 产线平衡山积图

STEP6:计算目前的平衡率

根据产线平衡率公式计算前的平衡率。

STEP7:改善方法及实施

应用瓶颈改善方式(提高设备效率、提高作业技能、调整作业人员、增加作业人员、作业拆解分割、改进工具夹具等)、ECRS法则(取消、合并、重排、简化)等。

STEP8:改善结果的分析、总结和评价

测量改善后产线平衡图及平衡率。

产量/效率达成结果。

工艺定员表(人员是否减少)。

工序明细表(标准时间理否降低)。

表7-25 产线平衡改善成果

项目 | 产线平衡 | 工艺定员 | 人均小时产量 | 平均日产量 |

改善前 | 66.7% | 43人 | 1.6台/h.每人 | 590台/天 |

改善后 | 82.5% | 30人 | 2.5台/h.每人 | 732台/天 |

挑战目标 | 85% | 减少20% | 提升50% | |

实际效果 | 82.5% | 减少30% | 提升58% | 提升24.1% |

不详

不详