终于到了要进行过程审核这个让大家都紧张和激动的日子。因为只有过程审核得到批准,产品的审核才能最终被批准,也是对前期工作的一个认可。

“但行好事,莫问前程。”过好每一天,你的一辈子就不会差的。其实,这个道理运用到工业上也是一样,要关注过程,结果也不会差的。我觉得,这家德国公司就是充分坚守了这个理念,所以对供应商的审核,最关注的就是过程审核。如果每个过程发现的问题都改善了,最终的产品一般不会出现大的问题。

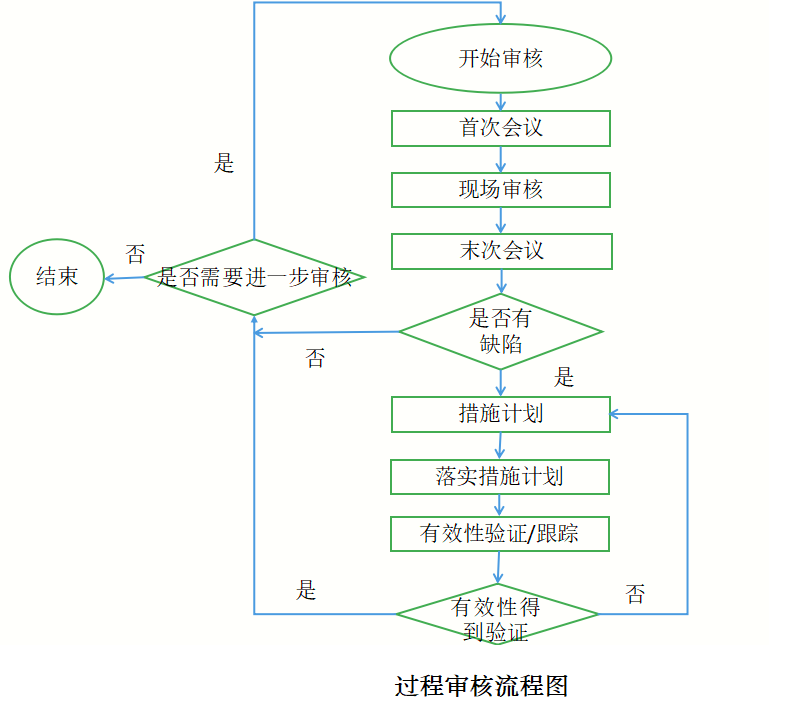

过程审核的一般流程图如图12-2所示。

图12-2 过程审核流程图

1.审核准备

(1)行程安排表,提前发给供应商,以让他们知晓。

行程安排表如表12-1所示。

表12-1 行程安排表

第一天:

××××××X | |||

开始 | 结束 | 行程 | 参加 |

8:30 | 9:00 | 简要议程审查(Brief agenda review) | ×××XX TED |

9:00 | 12:00 | 文件审核(Document review) | ×××XX TED |

12:00 | 12:45 | 午休(Lunch break) | |

13:00 | 17:00 | 过程审核(Process audit) | ×××××× TED |

17:00 | 17:30 | 总结&行动计划(Summary & Action plan) | ×××XX TED |

第二天:

×××××× | |||

开始 | 结束 | 行程 | 参加 |

8:30 | 9:00 | 人力资源(Personnel) | ×××X TED |

9:00 | 12:00 | 过程审核(Process audit) | ×××X TED |

12:00 | 12:45 | 午休(Lunch break) | |

13:00 | 15:00 | 实验室/物流/仓库(Lab/logistics/warehouse) | ×××X TED |

15:00 | 17:00 | 维修/供应商管理(Maintenance/supplier management) | ×××X TED |

17:00 | 17:30 | 总结&行动计划(Summary & Action plan) | ×××X TED |

(2)一般都是在采用VDA6.3过程审核清单的基础上,再结合每一个公司对产品的特殊要求(过程审核的一般流程)。

2.首次会议

审核开始前,我们一般要和供应商召开首次会议。主要内容有:

介绍参加人员。

说明审核的目的和原因,以便让所有与会人员得到相同的信息,更好地进入角色。

解释审核程序和支持条件,澄清与会人员的疑问。

3.现场审核

(1)问题清单

一般是根据VDA6.3.针对每一个生产过程,过程的输入(要求、信息、材料),过程的输出(产品、记录),过程需要哪些设施,哪些岗位为过程提供支持,过程如何控制,过程落实的效果如何进行现场审核。

其实就是对过程的要素(输入,输出,人,机器,物料,方法和环境)进行审核。

现场审核的问题清单如图12-3所示。

图12-3 现场审核的问题清单

(2)现场审核的技巧

现场审核的时候,通常是一堆人对着一个人,而且每个人对岗位也比审核人员熟悉,都对自己的工作很维护,所以心里建设一定要强大,还要显示个人的专业技能来让大家信服。所以,现场审核时一定要注意以下问题6:

可按照事先准备好的检查表逐项审核(新人),也可进行随机性提问和检查(有经验的审核员),也可视需要增加新的检查内容。

尽可能以5W1H方式提问,切忌不要采用“为什么”来提问,要采用商量的语气,而不是责备的语气。

审核清单应该在VDA6.3的基础上,针对每个公司的实际情况来确定。

④审核时应随时记录审核的内容,并且用拍照的方式记录下来。

⑤为了避免在末次会议上发生冲突,应尽可能在现场向被审核方澄清问题,以达成共识。

⑥若发现有严重的缺陷,必须与过程负责人共同制定并采取紧急补救措施。

4.末次会议

末次会议是就审核中发现的所有情况(好的方面和不足之处)进行总结。参加人员由审核双方商定,一般是双方的项目小组成员。

主要内容有:

对审核结果进行解释并说明哪些地方有缺陷和改进的潜力,以及得出审核结论的理由。必要时,可书面确定紧急措施。

将指出的所有缺陷和相应的照片都记录在措施表里并填上相应的纠正措施,以及责任人和计划完成的期限。审核员可以协助制定进一步的系统性方法。

明确复审的要求和日期。

④受审核方确认并反馈自己的不同意见。

一般的审核结论包括以下两种:

(1)该产品的特殊特性表

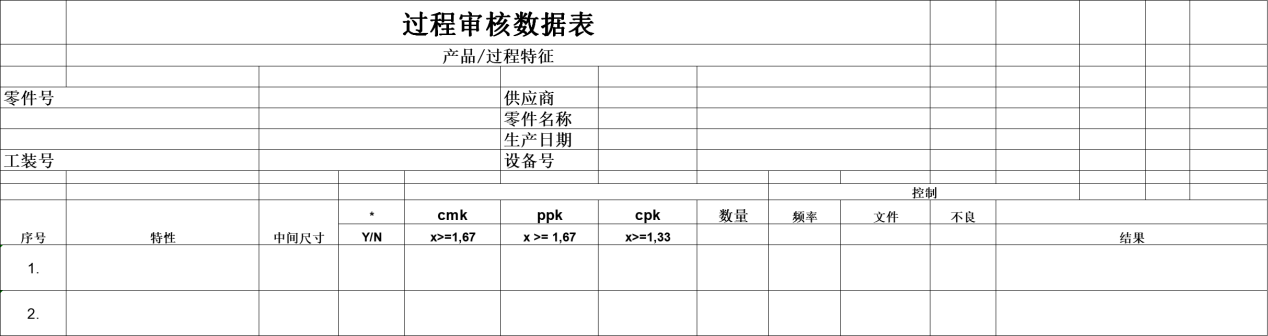

过程审核数据表如表12-2所示。

表12-2 过程审核数据表

(2)产能的计算表格

产能核算表如表12-3所示。

表12-3 产能核算表

产能核算 | |||

a 高峰需求 (件/天) | 210 | c 可能的加工时间(去掉中间休息时间,维修、换工装的时间)(件/天) | 382.5 (c=7.5×60×0.85=382.5 分钟/班次) |

年产量(件/年) | 52560 | 产品占总产能的百分比(%) | 15 |

完成时间 (供应商SOP) | ×××X | d 该产品可能的生产时间(分钟/星期) | 860.025 (d=15×382.5×15/100=860.625) |

评论 | |||

班次(每天) | 3 (班/天) | c×b/5a可能的单个产品的节拍时间 (分钟/合格品) | 5.46 |

b 班次(每周) | 15 (班/周) | d/5a可能的多个产品的节拍时间(分钟/合格品) | 0.82 |

瓶颈 | 值 | 评论 | |

重要过程时间(瓶颈) (名称/循环时间)

时间guo'ch | ×××XX | ||

生产的数量(包括用于设置机器的零件和次品)(件) | 48件 | ||

需要的生产时间(生产以上数量的零件)(分钟) | 30分钟 | ||

次品(包括用于设置机器的零件)(件) | 5件 | ||

返工件(可以返工的不良品)(件) | 0件 | ||

返工时间(分钟) | 0 | ||

循环时间 (2/(1-3+4)(分钟/合格品) | 30/(48-5+0)=0.70分钟 | ||

结果 | 颜色标记 | 措施 | |

绿色:循环时间<预期 红色:循环时间>预期 黄色:周期时间>预期 (SOP之前完成改善措施) |

(3)问题清单(Open list)

过程审核改善措施表如表12-4所示。

表12-4 过程审核改善措施表

问题描述(Problem description ):描述所发现的不符合项,并且描述清楚。

照片(Photo):对于每个问题都配有照片,以便可以将后面的改进结果和当前的情况做对比。

原因(Root cause):分析问题产生的原因。

④ 改进方法(improvement method):小组讨论得出用来改进的措施。

⑤ 责任人(Owner):将负责完成该改进措施的人员。

⑥ 时间(Date):计划完成的时间。

⑦ 现在的状态(Status ):现在的改进措施完成的情况,有没有达到需要改进的目的,是否可以关闭该开口项。

⑧颜色:

第一,如果是已经完成的项目,需要打上绿色来表示已经完成。

第二,如果改进还在进行中,需要打上黄色来表示还在进行中。

第三,如果改进没有进展,需要打上红色来表示没有完成。

总的特点,不是特别关心表格和文件,而是关注产品和现场,关注过程。过程就是审核的核心。

5.问题的跟踪和改进

任何审核过程完成以后,会有很多开口(Open)项,有的开口项是可以立即完成的,有的是需要长期的,甚至需要投入大量的资金。一般每次审核完成以后,我们都会做一次回访,看看问题项的改进和进展情况。因为坐在办公室里,是不可能知道所有的情况,只有现场是最有说服力的。

但是一般的改进措施,建议避免用检验或者培训的方式,而是应从根本上解决问题,如采取更改工艺、增加防错(Poka Yoke)或者更改程序文件来预防问题的发生。

宋华

宋华