一、为什么要均衡化

为了回答这个问题,首先让我们来看看一个在许多企业经常发生的小故事。

场地:某企业第1会议室

场合:本企业产销协调会

角色:营业部 张部长,生产部 李部长

情景:营业部的张部长报告了最近市场客户下单的情况,品种由以往的十几种变为数十种,而且每种数量由以往的数万个降为数千个,更糟糕的是客户要求交货期也必须从二个月缩短为一个月。

听完了营业部的报告之后,李部长马上就批评道:“你们营业部,怎么搞的。最近尽接这种小单子,品种多数量少,根本就赚不到钱。我们的生产线如果老是接这种单子,我就做不下去了。请营业部多多努力接一些大单子好吗?”

营业部的张部长也开始抱怨了。

“我们已经想了许多办法,但客户说市场竞争激烈,没有人敢压太多的存货。现在几乎所有的客户下的订单都在变化,像以往的那种大数量的单子是少之又少,我们能够接到这种单子就算不错了。我还是吃了豹子胆先承诺我们可以在一个月内如期交货,对方才下订单给我们,否则现在连这种单子也接不到。李部长请务必想办法要在一个月内交货,否则客户恐怕会一个一个离我们而去了。”

李部长一听火冒三丈说道:“什么?!你们营业部也不事先商量一下,自己亲口答应别人,然后却又要我当你的替死鬼,承担你的责任,你来管管生产线看看,我倒要看看你如何能保证一个月交货。”

请各位读者仔细回想看看,诸如此类的争论是不是经常能够碰到呢?到底谁是谁非?很显然,从现场管理者的立场来看,希望品种越少越好,数量越大越好,因为容易管理与生产,当然也就难怪李部长会有如此强烈的反应。营业部没有事先商量固然不对,但是,对市场的变化视而不见,不去努力想办法应对这种变化,这样的生产管理者也应该说是自我意识太强了。以往是生产者为主导的生产形态,也就是卖方市场的时代。然而,现在的市场已步入买方市场,追求个性化而走入多品种少数量的时代。因此,必须采用及时生产方式,依据客户所需的产品品种及所需的数量,在尽可能短的交货期内完成交货,才能满足市场的需求。

如何才能做到这一点呢?除了前面所讲的生产同步化能缩短生产周期外,生产均衡化也是精益生产中十分重要的部分。所谓均衡化,就是要求物料流的运动完全与市场需求同步,即从采购、生产到发货各个阶段的任何一个环节都要与市场合拍。只有实现均衡化生产,才能大大减少以至消除原材料、外购件、在制品与成品的库存。显然,要做到各个阶段供给与需求完全同步,是十分困难的。均衡化是一种理想状态,要接近此种状态,必须实施或建立:混流生产、缩短切换时间、“一个流”、“一人流”、准时采购、品质保证(如:愚巧化、防错装置化、源流保证)等管理手段、方式、体系。

![]()

生产均衡化的目的是尽量让生产与市场需求一致

二、生产均衡化之混合生产

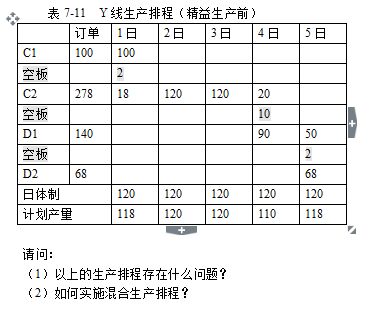

在详细讲解什么是混合生产前,让我们看看传统的生产安排是如何做的。

假如有X、Y、Z三种产品,某月的生产要求分别为X:1000个、Y:600个、Z:400个,那么按照传统的生产安排方式,生产计划会按表7-6及图7-29所示进行安排。即先将品种X生产完毕,再生产品种Y,最后生产品种Z。以月为单位进行排程。这种生产安排也称之为分段生产。在品种较少的情况下,此种生产计划或许可行。但在当今市场需求多样化的时代,仍然长期坚持此种生产安排将使企业经营陷入困境。这种传统的大批量生产的方法,可以节省作业切换时间。但是,会与市场需求出现很大的差异。因为一个企业的产品一般都有多个用户,每个用户对产品的品种、规格、型号、式样以至颜色的要求不同,要求交货的具体时间也不相同。按照需求的这种特征,企业应该在尽可能短的时间内(比如一天)提供尽可能多的品种。大批量的方法势必造成一部分产品一时供大于求,销售不出去,造成积压。同时,另一部分产品一时生产不出来,供不应求,发生缺货。这两种情况都造成损失和浪费,使企业丧失销售时机,失去市场。另外,从企业内部组织生产来看,批量大固然给组织生产带来一定方便,但会造成资源浪费。由于面临多品种生产,企业必然配备多种设备与多种技能的工人,准备多种原材料。如果一段时间只生产一种产品,会造成忙闲不均。在生产某一种产品时,可能一部分车间和设备超负荷运行,部分工人加班加点,某些原材料和外购件一时供应不上。相反,另一部分车间和设备负荷不足,甚至空闲,工人无事可干,某些原材料和外购件出现积压,造成浪费。过了一段时间,生产另一种产品时,闲的可能变忙,忙的可能变闲。同样会造成浪费。从表7-6中可以看出,X品种的产品通常会导致较长时间的库存(不仅仅指工厂的成品仓库),Z品种的产品大半个月无货可供应市场。

图7-29 传统的生产排程示意图

为了解决上述生产安排所出现的问题,我们可以做出改进(假定每月工作日20天)。如果减少批量,每天生产X产品50台,Y产品30台,Z产品20台。一个月20天重复20次,情况就会好得多。对于顾客来讲,无论需要哪种产品,每天都可以得到,产品积压与短缺的情况将大大减少,企业内部资源利用情况也将好得多。但是,月生产频率为20,作业切换时间为原生产安排(月生产频率为1)的20倍。要避免这种损失,就要设法减少每次作业切换时间。如果每次作业切换时间降为原来的1/20,则可以补偿这种损失。此种生产的排程如表7-7及图7-30所示:

表7-7 改进型生产排程

这种生产排程以天为单位,与传统的以月为单位的排程相比,其库存与满足市场需求方面都有较大改善。但是,从图7-30可以看出,在每日的生产安排中,仍然是分段生产,先生产品种X 50个,再生产品种Y 30个,最后生产品种Z 20个。

如果进一步扩大生产频率,可以做到按“XXXXX-YYY-ZZ”这样的顺序轮番生产,1/10个工作日重复一次,一个月重复200次。这样,对顾客的服务与对企业资源的利用情况就会更好。当然,总的作业切换时间将会更多。

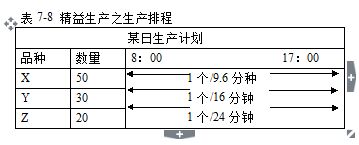

这样改进下去,可以达到一个极限,即按“X-Y-X-Z-X-Y-X-Z-X-Y”这样的顺序重复生产,这就满足了精益生产者倡导的以小时、分钟为单位进行排程的要求,达到了精益生产者提出的适时、适量、适物的要求,实现了混合生产。虽然仍然是1/10个工作日重复一次这个循环,但生产频率更大了。X品种每月重复生产1000次,Y品种重复生产600次,Z品种重复生产400次。它可以保证每隔9.6分钟向顾客提供一个X产品,每隔16分钟提供一个Y产品,每隔24分钟提供一个Z产品。此种混合生产的排程如表7-8所示:

表7-8 精益生产之生产排程

像这样减少批量,扩大生产频率,不仅提高了对顾客的服务水平,改进了制造资源的利用,而且还有以下好处:

(1) 使工人操作更容易熟练。

按大批量的做法,工人生产完1000台X产品之后,再生产600台Y产品,最后生产400台Z产品,每个月只重复一次。由于相隔时间长,可能在生产Z产品时,对X产品的作业方法已不太熟悉,会导致每次生产另一个品种的初期出现效率低、产品品质问题多发的现象。相反,按扩大频率、减少批量的方法,工人每天都在重复生产不同的产品,会对几种产品的操作越来越熟练。熟练有助于提高效率。

(2) 提高了对市场的反应速度。

当生产频率为1时,可能某顾客恰恰在1000件X产品生产完之后来订X产品,若没有存货,则该顾客要等到下个月再生产X产品时才能得到满足。相反,生产频率为100时,物流大大改善,顾客几乎随时都可以得到不同的产品。

(3) 降低了库存。

在制品库存量与生产批量成正比,当生产批量每减少1/2,在制品库存量就降低一半,成品库存也将大量减少。对于随时可得到货的高频率生产,没有必要专门设置一定的成品库存。

(4) 缩短了每台产品的制造周期。

批量生产加长了毛坯准备周期,零件加工周期和产品组装周期。批量越小,则每台产品的制造周期越短。

思考题:

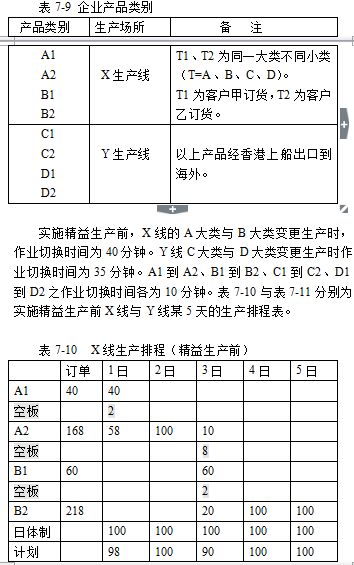

以下是3A公司顾问师在某外企辅导精益生产时一个实际的案例。该企业产品类别如表7-9所示:

表7-9 企业产品类别

三、如何实现混合生产

为了达成生产计划,对管理者及作业者来说,知道“做一个产品要花多少时间”是一件很重要的事情。在批量生产的场合,其答案通常都是由设备的产能或人的作业能力所决定的,这种方式就是所谓的尽机器设备的能力而生产的方式,它会提前生产或过多生产,造成库存的浪费。

在精益生产中,做一个产品要花多少时间,不是由机器设备或作业者作业速度决定的,而是由市场的订单数量来决定的。所以,在精益生产方式中不会问“做一个产品要花多少时间?”,而是问 “多长时间做出一个产品才好?”,这就是前面提到过的“生产节拍”的概念。假如一天市场需要量是100个,工作时间是480分钟,那么就应该使生产线每隔4.8分钟做出一个产品。而不是连续做得越多越快越好。如果市场需要量增加为一天200个,那么就应该每隔2.4分钟生产出一个产品。反之,若需要量减少为一天50个,就应该每隔9.6分钟生产一个了。这就是及时生产,不多生产出库存产品。

一天要生产多种产品,具体要如何根据生产节拍来实施均衡化生产呢?以下的方式可供参考。

1、 求出生产周期与生产节拍:

我们仍以上述的X、Y、Z之生产排程为例。

负荷时间

1个产品生产周期= ------------------------------

当日要求生产数

X 生产周期= 480分钟/50个=9.6 分/个

Y 生产周期= 480分钟/30个=16.0分/个

Z 生产周期= 480分钟/20个=24.0分/个

生产节拍= 480分钟/(50+30+20)个=4.8分种/个

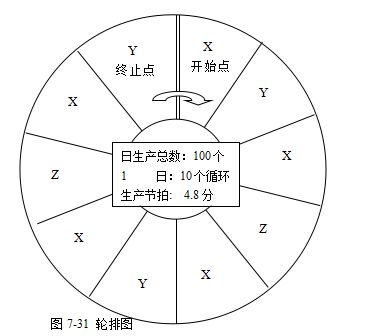

2、 轮排图与自由位

所谓轮排图是生产中,品种及生产数的排列图,形象地描述了各品种的生产排列(图7-31)。

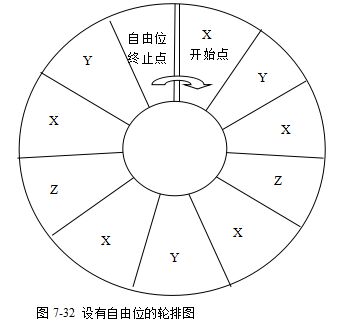

在品种X:Y:Z以 50%:30%:20%的比例进行生产时,在同一条流水线上可以使用图7-31所示的轮排图进行生产排程。这样的排程是理论上可行的,但在实际生产时,可能会发生延迟的情况,所以很呆板地按照这样的方式进行生产的话,一天未必能生产出100个。为了增加生产排程的灵活性,可以考虑设置“自由位”。所谓自由位,就是没有指定产品的含义。例如,在轮排表上增加1~2格,视情况安排1~2个调整位(图7-32)。

用自由位的时间来应对实际生产过程中的变动,每当一个循环的时间不能按期完成作业时,就利用自由位的时间来补救完成每一个循环所需要的产品数量。此外,自由位所占用的时间可以与正常的生产节拍不一致。有一点应该注意的是,因为每一个循环都必须分配给自由位的时间,整体有效时间也相应减少,生产节拍就会变短。

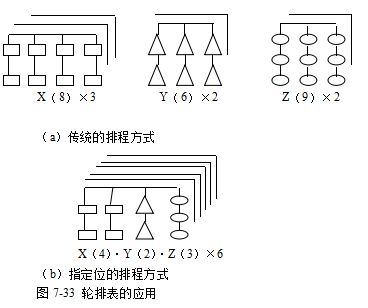

3、轮排表的应用案例之一:指定位方式

对使用挂架的电镀、喷涂等生产形式,采用指定位的生产方式(图7-33)有许多益处:

(b)指定位的排程方式

图7-33 轮排表的应用

(1) 前后工序间库存剧减

(2) 减少挂架的拿取放回工时

(3) 减少涂装后批量堆积搬运所造成的擦伤、碰伤、破损等不良发生。

(4) 能快速对应生产量的变动

4、接棒区方式与分支方式

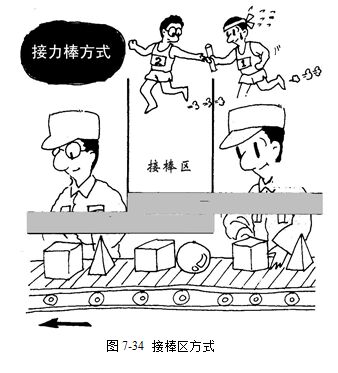

对组装生产线来说,各工序作业工时平衡是非常重要的,否则会造成大量的人力浪费。尤其是多品种少量生产的混合生产线,如何进行工位安排来保证生产线平衡,及合理地进行零部件供应是必须考虑的要点。不过,对于混合生产的组装生产线,各作业人员的工时经常保持一定是有困难的。为了维持工位作业的平稳性,常采用接力区方式与分支方式。所谓接棒区方式就是与田径比赛中的400米接力赛有交接棒区一样,在组装线上的2名作业员之间也定有“接棒区”(缓冲区),从而扩大了交接范围(图7-34)。当前工序的作业员发现其产品已经流到“接棒区”的时候,就须告诉下工序作业人员,请求支援,帮助完成工作。所以,作业人员必须训练成多能工,并建立相互支援的共识,以此应对品种的变化。因此,即使进行品种切换时也能够保持生产线平衡。

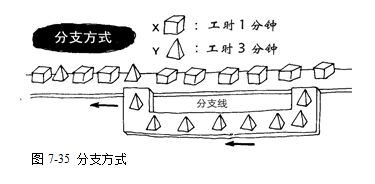

所谓分支方式,就是对超出“正常生产排程”(相对通常的情况而言)的部分,通过设立分支组装线来进行消化的方式(图7-35)。例如:产品A有10个零件要进行组装,而产品B则需要组装18个零件,这两种产品的组装标准工时可能不一样,但是产距时间仍然必须相同,解决的方法就是设立分支组装线,将不同产品超多的作业量之作业分出来在分支组装线上进行生产,直到正常作业量部分再返回正常的生产线内。当然,在分支组装线上也必须配置作业人员来进行生产。如此,并没有对原来的生产线上的人员构成什么影响。即生产量的变化没有影响到原生产线的平衡状况。

四、生产均衡化案例

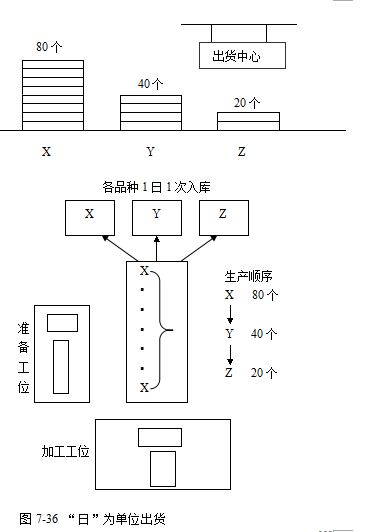

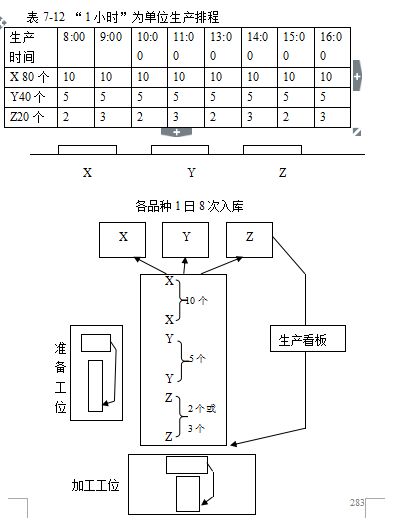

以下是出货与组装生产线的均衡化生产案例。此生产线生产X、Y、Z 3个品种,以前每天的生产安排是X(全部80个)→Y(全部40个)→Z(全部20个)的顺序排程,以“日”为单位每天出货一次(图7-36)。实施均衡化生产,将“日”为单位改为“小时”为单位的1天8次生产与出货后,库存减少至1/8,各准备工位与加工的“滞流”现象得以改善,在制品流动顺畅起来(图7-37、表7-12)。

图7-37 “小时”为单位出货

我们再来总结一下生产均衡化的好处:

1、 零部件的使用量安定

因为在每一个循环内产品的种类及数量都一样,所以在组装线上所使用的零部件种类和数量也一定。如此一来向零部件仓库领取的类别及数量也一定,最后连向供应厂商指定交货的类别及数量,当然也都一定了。

2、 负荷安定化

各个生产阶段所需求的种类及数量都一定,自然就会使各工序以及供应商的生产负荷也安定化,人力资源运用,机械设备的运用便于合理地、有效率地安排。

3、 库存减少

可以减少工序间的许多在制品以及成品的库存。成品仓库要达到零库存的境界也就变成可能。

4、 应对市场变化能力提高

小批量的流线生产及搬运的方式,可使产品的生产周期大幅缩短,对市场的需要变动幅度的适应性很高,也使接单之后才生产的可能性得以实现。

小批量生产加强了东芝公司的柔性

柔性的口号是:变化快、耗费低、对客户响应迅速——所有这些都意味着生产批量小型化。

柔性是东芝公司的一个明确目标。这家日本公司中的巨头拥有价值400亿美元种类丰富的产品,从计算机、电灯泡,到发电厂。公司总裁FUMIO SATO解释说,该公司的指导思想就是要推动东芝公司的24个厂能更迅速地应对市场的需求。“用户要求选择,他们希望能买到一台正好满足他们需要的洗衣机或电视机。我们需要多样性,而不是大批量生产。”SATO如是说。

多样性的关键是找到更短的生产周期来赚钱。SATO敦促管理人员减少作业切换时间,压缩交货时间,并且利用相同的设备和人员生产出更多的产品。“批量再小点!”每次他巡视工厂时,总是这样告诫员工。

距东京30英里的东芝公司计算机工厂就是这样做的。工人们在同一条生产线上组装9种不同的文字处理器。在旁边另外一条生产线上,则可以组装20种不同的笔记本电脑。通常,他们能在转变型号之前生产20件的批量。并且,东芝公司还能将批量减少到10件。

计算机的产品生命同期现在是用月,而不是用年来计算。因此,灵活的生产线能使公司防止畅销的产品脱销,或者防止过多生产销量已经下降的产品。结果就是,存货减少了,用于存货的空间减少了。这样,存货减少,持有成本降低,公司就可以把精力集中于现在需求的产品上。

肖智军

肖智军