创建单元生产模式,工人不再固定于某个单一的工位,单元线的每个人按照加工顺序依次循环作业,员工之间也不存在上、下工序的关系,员工流失后也不会影响下工序的生产。因此,无论细胞生产线内的员工如何流失,都不会影响产线平衡,而通过生产工时的灵活安排,可以弹性地应对员工流失后造成的产能损失。这种单元生产模式,再结合授权小组运作,可增加员工作业的丰富性,每个员工的技能、积极性、责任感均会得到提升,归属感和团队精神增强。

一、传统流水线的弊端

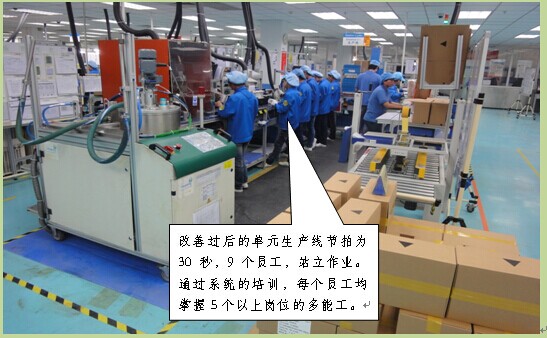

2006年广东的一家外资电子公司欲推行精益生产,我们前往工厂进行调研和现场诊断。没有花费太多的精力,我们就识别了该工厂的问题和机会,因为太明显了:该工厂所有的产线均采用传统的大而快的流水线,产线节拍5秒,平衡率达到80%以上,一条流水线的员工有60人左右,产品通过皮带线或手工传递的方式流动,总体上实现了连续流的生产模式,但产线效率一直提不上去,每个月高达15%的员工流失率让管理人员头痛不已。

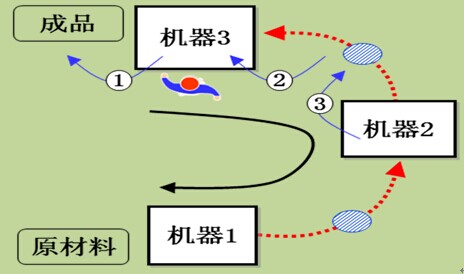

这是典型的传统大量生产方式的流水生产线(如图2-2),习惯于采用定员制的方法设计大而长的高产能生产线。整条生产线的产能很大,人员较多,每个工人只负责流程中的某一个简单作业步骤,所谓

“一个萝卜一个坑”。

图2-2 传统生产线:大而精

这种大而长的生产线带来的问题的非常明显。

1.

产线节拍比较小,甚至3-5秒就产出一个产品,员工作业的价值比例(VA%)比较低。

2.

这种产线往往要混合生产很多产品,产品切换频繁,效率低下,不适应多品种小批量的生产模式。

3.

产线的每个员工只负责其中一个简单的步骤,单一而机械地重复作业,大部分人并不掌握其他工序的技能。这种枯燥无味的工作,增加了员工的流失率。

4.

如果一个工人流失,该岗位就成了制约整条生产线效率的瓶颈,新补充的员工一般很难马上跟上产线速度。

5.

过于庞大的产线和团队,在管理上很难真正实现团队作业。

……

经过六个月的咨询,我们按照精益生产的原则和方法,将传统大而长的高产能生产线转变为小而短的单元生产,弹性安排生产,实现少人化作业,如图2-3所示。

图2-3 单元生产线:小而精

二、何为单元生产

单元生产(cell

production)是精益生产的一个模块。它是在成组技术出现后开始的,成组技术是面对多品种、小批量生产时,对产品进行归纳或归类形成产品族,以达到产品族批量生产的效果。日本以丰田生产方式为代表的企业采用以“一个流”为基础的单元生产方式方法,它是当代最新、最有效的生产线设置方式之一,为日本以及欧美企业所广泛采用。这种方式使得小批多种生产残酷环境下的生产效果甚至比流水线的效果还好,因此被誉为“看不见的传送带”。

要理解单元生产,首先就要理解“一个流”。所谓“一个流”,是指产品在生产时,每个工序只有一个半成品。“一个流”是一个物流概念。很多厂都存在“批量加工”和“批量转移”的现象。批量有大有小,最小的单位就是“一个”。这种“一个”的物流,就叫“一个流”。单元生产则是一种生产线设置方法。指生产线按照流程布局成一个完整的作业单元,作业员在单元内进行目标为“一个流”的作业。

单元生产的名字来源于单词“CELL”,精益生产CELL由生产流程中按设备排列的人力、设备以及工作站等组成﹐所有这些都是为了完成流程或流程的一段所要求的。譬如:如果某个特殊的产品需要在钻孔和最终完成前进行切割,CELL化就包含着完成按照此顺序安排的设备。

(一)单元生产方式具有以下特点

1. 以很少的人员组成一个团队来进行生产,以此提高劳动热情,发挥个人能力。

2. 通过工艺重组,尽量压缩工艺步骤,减少产品停滞,在产品实现连续流(或单件流)的前提下编排工艺步骤。

3. 尽可能使用便宜小巧的简易自働化生产技术,不使用大而长的流水线或者高速昂贵的设备。

(二)单元生产的好处

1. 实施过单元生产的企业,无不在布局、人才培养、物料控制上发生极大改善。因此,单元生产是把精益生产深入到工厂每一个细胞的改善活动,它把精益生产推向了更深的层次。

2. 单元生产,最大优点就是机动、灵活。在产量高的时候增加单元,产量低时候减少单元,以适应多变的市场需求。

3. 节约工厂的空间,减少生产过程中耗费资源的搬运和等待,大大提高生产效率。

4. 缩短产品交期,符合顾客的需要并且尽早使公司从产品投入中的得到回报;通过低库存生产问题的有效解决,使公司得以持续发展。

5. 对于员工,单元化生产亦有很大的帮助。通过授权小组运作,团队中每个员工的技能、积极性、责任感均会得到提升,增加企业归属感和成就感。

三、实现单元生产的要点

(一)实现单元生产,一般应具备以下10个方面的要素

1. 产品单件流动:产品在工序间实现“一个流”;

2. 按产品工艺顺序布局:产线按工序顺序上下相连;

3. 同步化生产:按照客户需求,结合工艺路线和作业特点,设计合理生产节拍(如何设定适合单元线的生产节拍,将在下章节祥细叙述)。每个工序按同一节拍的速度生产,不超越,不滞后;

4. 多工序合并:将多工序按节拍重新组合;

5. 多能工管理:每个员工掌握工序路线的全部作业,标准化作业;

6. 站立作业:操作员在单元线内点站立作业,走动生产;

7. 标准化作业:单元线内员工的节拍、工作次序、作业时间、标准在制品必须要形成标准,所有员工均按标准作,即作业标准和标准作业;

8. 设备小型化:尽可能使用便宜小巧的设备,提高单元线的柔性;

9. U型小生产线:产线呈U型布局,作业员在U形产线上站立走动作业;

10. 依照Jidoka(自働化)的原则和方法,实现人机分离。

(二)单元生产方式可以采取以下五种模式

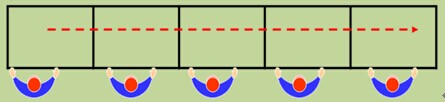

1.一站一人(传送带生产线)

多个劳动者分担整个流程的生产方式。某些工序仅仅由操作员用手工来完成,无自动设备,则可一人一工位,工位数目与操作员数目相等,如图2-4所示。

-

主要挑战在于平衡率

-

常常采用传送带来实现上下工序流动

图2-4 一站一人式

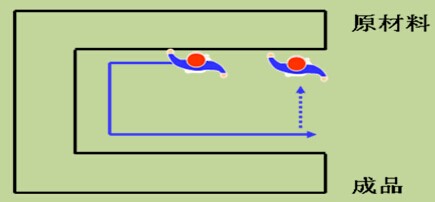

2.分块工作 (U形生产线)

多名作业员分担流程的生产方式。将单元的工作分成若干部分,每位操作员完成其中一部分,每人的工作接近节拍时间,同时可以操作几个不同的步骤,如图2-5所示。

-

一个作业员可以负责多个流程段;

-

机器按U型布局;

-

工人的作业顺序可能与工艺流程不同;

-

手动操作与机器自动操作分开;

-

最后一道工序与第一道工序一人负责,确定物料流动(一进一出);

-

需求变化时,弹性处理 。

图2-5 分块工作的U型线

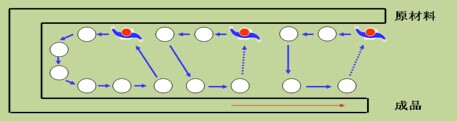

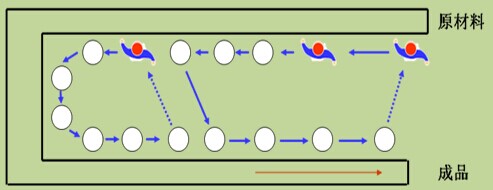

3.循环操作

不对作业进行分割,每个操作员完成单元内所有的工作,操作员在单元内有间隔地分布在不同工位上(相隔几个工位),如图2-6所示。

- 形成一个自然的生产节凑;

- 减少回程走动;

- 操作员轮换不同工作,工作更有趣 。

图2-6 循环操作式单元线

4.反向循环操作

类似“分块操作”,区别在于,操作员的移动方向和物流方向相反,如图2-7所示。

-

操作者从最后一道工序开始,依次向上移动,最后到达第一道工序;

-

两个工位间存放处一个在制品。

图2-7 反向循环操作的单元生产线

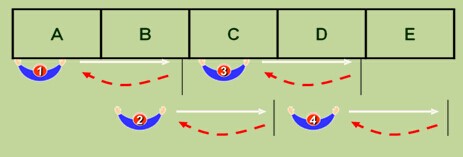

5.混合方式

“分块工作”结合“循环操作”或“反向循环操作”方式,可取得类似循环工作的效果,如图2-8所示。

图2-8 混合式单元线

6.棘轮式生产

操作员的数量比工位数量少一个,每位操作员负责两个工位的机器操作,在一个工位上生产完成以后就移动到下一个工位,然后再回到前一个工位,轮流交替生产,如图2-9所示。

-

拿着工件移动至下工位,空手返回;

-

要求每个工位的工作量需均衡;

-

所有操作员移动,容易产生节凑感,容易识别浪费;

-

机器简单,运行周期时间较短,产品易搬动时,较适合这种方式 。

图2-9 棘轮式单元线

按照单元生产线的作业方式,工人将不再固定于某一个工位(第一种模式除外),每个人都按照加工顺序依次循环作业,每个员工之间不存在上、下工序的关系,员工流失后也不会影响下工序的生产。因此,无论单元生产线内的员工如何流失,都不会影响产线平衡,通过生产工时的灵活安排,可以弹性地应对员工流失后造成的产能损失。这种单元生产模式,通过授权小组运作,可增加员工作业的丰富性,每个员工的技能、积极性、责任感均会得到提升,归属感和成就感增强。

余伟辉

余伟辉