当设计开发定型工作完成、工厂承接销售订单后,此时计划职能一般会将销售订单纳入预排生产计划,采购备料工作就应该启动了。在一般制造型企业里,预排生产计划通常是指次月的生产计划,当然也可以是季度或周预排,不同企业需视具体情况而定。

采购备料应遵循如下几个常用原则:

原则一,不多订、少订、错订物料。

原则二,不迟订物料。

原则三,不订低于质量标准要求或明显优于质量标准的物料。

原则四,不订运输距离过于遥远的物料。

原则五,不订交付时间无法保证的物料。

原则六,不订价格过低或订单利润难以承受的物料。

原则七,不过早地回料、收料。

关于产前筹备物料的具体操作步骤及要点如下:

第一步,确定或检视更新物料等级。

战略物料,如短期内难以替代、价格昂贵、获取渠道有限、交付周期长的物料,这种物料在企业通常呈现的特征是用量不多,但耗用的采购资金非常高。

重要物料,是构成产品不可或缺的重要材料、零部件等,这些物料的临时变更一般会对产品质量产生一定的冲击,但其用量一般较大、耗用的采购资金却比较小。

一般物料,虽然参与产品的构成,但对产品预期功能、性能的实现没有太大影响,这些物料用量通常非常大、耗用的采购资金却最少。

战略物料、重要物料和一般物料在一般制造型企业里所呈现的特征可参见图5.9。

图5.9 战略物料、重要物料及一般物料的特征

第二步,制定或检视更新各类物料的供应周期标准。具体请参见表5.10。

表5.10 物料采购周期标准

第三步,依据销售订单预测、物料供应周期标准,制定战略物料所必需的安全库存、最高库存及请购点,但需要注意的是重要物料、一般物料通常不备库存。

第四步,依据预排生产计划、BOM(参见表5.11)核算生产计划物料需求量。

表5.11一般制造型企业常用BOM

第五步,查询并扣减库存可用物料(物料已知是合格的,或经过较为经济的处理后可达到预期的应用效果)。

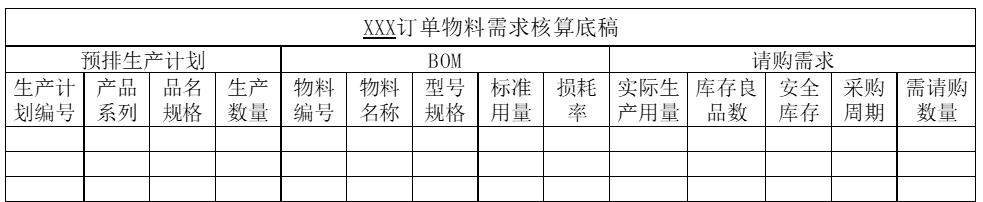

第六步,依据物料需求核算底稿(完全可于IT系统中完成)确定采购数量,具体参见表5.12。

表5.12 物料需求核算底稿

第七步,依据合格供应商目录、物料或零部件联合开发认可书、购买订单评审结果确定物料供应商。

第八步,依据预排生产计划、销售订单评审结果表与供应商确定可靠的物料回料计划,这包括但不限于供应商同步提交支持回料计划的内部生产计划安排等。

第九步,向供应商下达采购订单并获得其确认、回传(可以于IT系统中完成等效的契约手续)。

第十步,定期、不定期确认供应商的备货进度,这包括但不限于确认其生产报表、质量记录、现场监查等。

第十一步,确认仓库收货情况,这包括但不限于供应商的送货时间、数量、来料质量状况等。

第十二步,协助供应商及时处理影响回料计划达成的管理、技术、质量等问题,这包括但不限于对供应商进行辅导、培训和不合物料的处理。

第十三步,当供应商于生产或供货中出现无法及时解决的异常而影响回料计划达成时,应及时向本厂生产计划职能通报并立即补救措施,最大限度降低对生产计划的影响,这包括但不限于启动备份供应商供货等。

杨小林

杨小林