产线物流在生产管理领域是一个并不常见的概念,我将之专项列出,不仅仅着眼于从物料控制、成本控制的角度,还因为我认为产线物流管理得好不好,是企业生产管理做得好不好的一个折射性体现。如果生产线上的物料流动管理一塌糊涂,其整体生产管理水平不可能很好。

产线物流混乱的表现是原材料、半成品堆放混乱、账目不清。潜在的危害是容易发生存量多大、在线库存积压的情况,容易导致混料,巨大的浪费黑洞,导致ERP、MES等系统数据不准,容易掩饰不合理物料浪费等。其背后的诱因有领料、入料不记录,或不及时记录,或不如实记录;私下借料(打白条);各工段各自做数据记录,彼此数据没连接、没集成;空间规划差,物料乱堆放;没有统一的产线物流路径规划等。但问题的关键在于如何把产线物流管理得井井有条。

(1)要把生产线的物流逻辑路径规划出来。

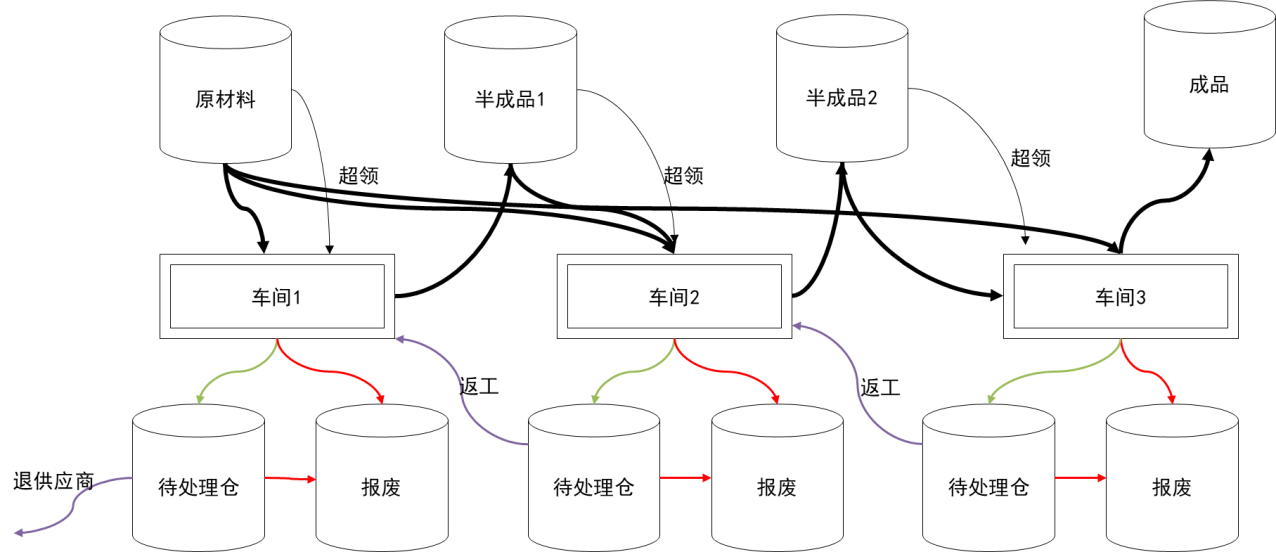

沿着生产线的流向,要整理出每一步领料、入库、出库、退库等操作,形成产线物流透视图(如图7-1的样例)。图中的每一条线都是产线物流的构成部分,都应该被统一管理起来。所谓管理起来,就是有动作就有记录,有存量就有记录,以各个环节的库量为基点进行统率起每一笔进度记录,所有环节存量的综合是守恒的(要考虑成本与半成品的分解、损耗),基于这个定律进行全程存量匹配管理。

图7-1 产线物流透视图

(2)产线物流的物理路径需要精心规划。

产线物流的物理空间设计、路径设计的合理性对物流逻辑路径清晰性影响很大,这需要自厂房建设、IE布局等角度予以考虑。

(3)领料方式转换为配料方式。

车间去仓库领料模式转换为仓库配料模式,不仅会提高作业效率,还有助于仓库对车间领料管理的严谨化、精度化(主要是控制损耗与浪费)。

(4)管理好生产线各环节的存量。

本着零库存理念设计整体物流路径,尽量不设置缓冲库存。迫不得已设置缓冲库存时,要对缓冲库存的责任主体予以明确,要对缓冲库存的进出进行严格管理。把控待处理仓、不良品仓都要按照这个原则进行设置和管理。

(5)加强车间调度管理与跨车间调度联动。

具体的加工安排及相应的物料安排,需要有明确唯一的责任主体(如果有专职车间调度则由其负责,如果没有专职调度则由车间主任或工序主管负责),以在线库存零库存为导向进行控制。同时还要在实际加工安排上兼顾上下游的生产节奏与输入输出量。

(6)严格控制每一步物流动作。

相对于各环节的存量,每一个进出动作都要有合法的依据和工单归属,不允许无依据的进出操作。比如原材料出库依靠计划人员开出的领料单,超领物料则需要对损耗有责任的相关人员进行审批,并标识出超领的归属订单,进入待处理仓或报废仓则需要相关的质量判断凭据,待处理仓出库则需要返修单等。

(7)严控跨车间或工序的物流交接。

这个交接得不到控制,半成品或成品的责任就不清晰。在实际运作中,尽量以车间而非工序为一个交接主体,以减少交接次数。

(8)要实行精细化管理,IT系统建设是不可或缺的。

产线物流的各环节存量管理、所有进出动作管理,如果没有IT系统支持,很难如实管理起来。所以,企业对产线物流的管理要求越高,意味着对相应IT系统的要求越高。

(9)明确仓库对生产线的监督责任。

仓库扮演者特殊的角度,生产线的所有物料出于仓库(原材料)、入于仓库(成品,或半成品,或坏品),因此仓库是产线物流管理的基线所在,天生扮演着对制造用料进行监督的角色。当然,这个监督需要IT系统的数据库支持与相应的统计计算支持。

(10)基于工单的产线物流闭环管理。

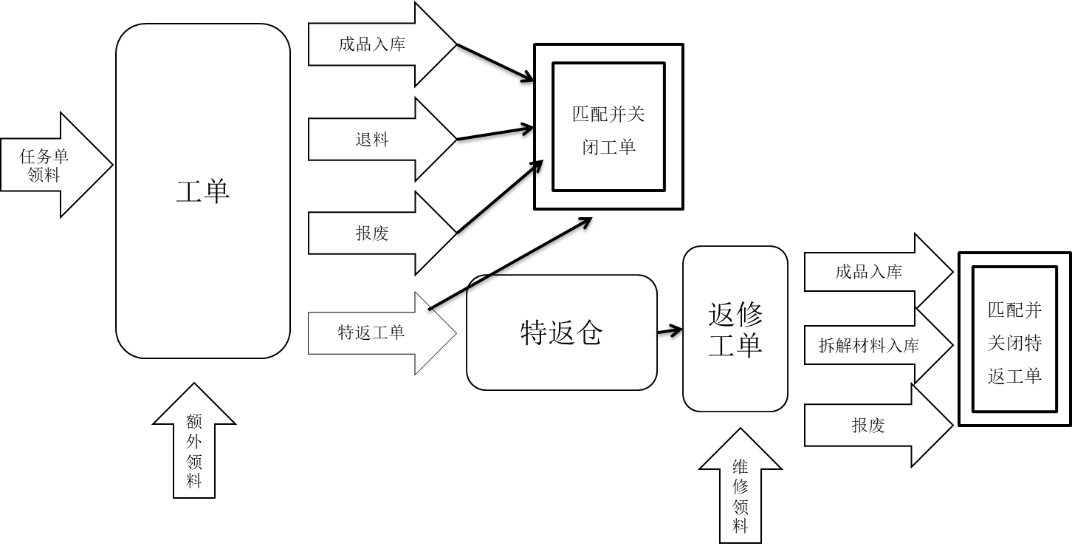

基于工单的产线物流闭环管理是以仓库为基线展开的,即以工单为管理单位,用所有领料(任务令领料、超额领料、返修领料)与最终出货(包括成品、报废品、退料、拆解材料入库)进行匹配,有问题查问题,没问题才关闭工单。图7-2是笔者曾经设计过的一个案例原理图。

图7-2案例原理图

王春强

王春强