针对不能满足客户需求的产品线和车间,采用微观流程图的形式进行分析,找出影响车间准时交付的原因并加以改善。

即使是车间级价值流图,很多公司使用得也不恰当,效果也不好。价值流图绘制一般都是按照周改善的方式推进,成立跨部门的小组,绘制当前的价值流图,找出库存积压点、关键资源的切换频次和切换周期、设备的利用率等数据。然后,头脑风暴列出改善点,定义未来的价值流目标,其实就是目标车间在制库存水平和交付周期。这个目标库存水平和交付周期往往是领导规定的,例如当前交付周期降低30%,但最终收效很小。

十几年前,笔者在飞思卡尔半导体做精益专员,也是在顾问的指导下这么做的。当时,笔者对美国那个顾问提出疑问,封装周期缩短1天,测试周期缩短2天,意义何在?顾问的回答是:“通过缩短在制品库存可以减少车间面积占用,更好地响应客户需求,节约资金占用。”

笔者分析:公司的原材料和成品库存才是关键,车间节约的1~2天库存折算成利息,一年几十万元的成本,还不如几台设备提升OEE多。至于快速客户响应,对于紧急订单,公司都是安排专人跟进,周期远远短于改善目标。至于车间面积占用,半导体是高值产品,一天的产量一个手推车就放下了。

后来我做了咨询才意识到,车间价值流分析主要是解决两个问题:

1) 解决从客户需求分解下来的车间交期目标。

从客户需求开始,反推出各车间的交付目标。然后,利用价值流图这个工具解决交期。前面的五金龙头公司的例子,车间缩短周期的目标要根据公司对客户的承诺来确定。在N+3月交付模式下,并不需要车间缩短交期。只有在公司层面决定改销售模式为N+2月时,才有缩减交付周期的动力。

2) 解决车间面积不足的问题。

在工厂提升产量的情况下,新增设备不断挤压在制品的存放空间,在制品过多时就会影响车间效率。

车间价值流图分析的一个主要目的是分析库存高低,一般库存高的地方就是存在问题的地方。可以按工序展开绘图,然后到现场统计各道工序之间的库存。有一个公式:LITTLE RUE说明了交期和库存的关系。

交付周期=库存/日产量

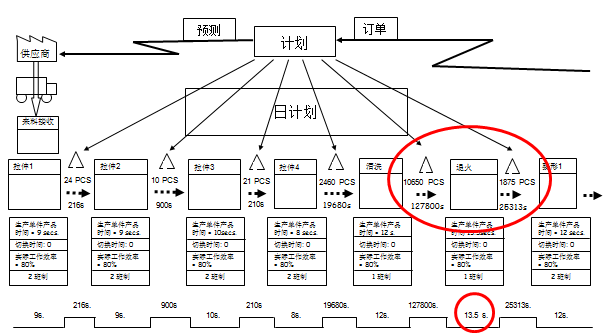

下面的例子是笔者在一家家电企业进行的价值流分析,如图2-5所示。

图2-5 家电企业的价值流分析

通过价值流分析,发现该供应商生产周期长达14天,不能满足7天的交付要求,库存压在金工和抛光。

对金工车间绘制详细的价值流图,发现库存主要积压在退火工序前,整整一万件库存,大约40托盘的货物。退火工序节拍时间13.5S,比前道拉伸工序作业时间12S长。由于公司采用计件制,前道工序的工人会不停地生产以提升效率。各道工序的每天生产时间都一样,因此库存就在退火工序前慢慢积累起来。

项目组要求通过延长加班时间来解决瓶颈问题,同时导入按工序的生产进度表,确保每道工序均衡生产。

抛光车间面临的主要问题是返工过高,以及抛光人手不足导致库存积压。项目组重新确定了抛光合格品验收标准,导入抛光一个流产线来解决问题。

绘制车间价值流图的第二个核心问题是各道工序的基础数据统计。单个工序的数据一般包含该工序的设备数量、工人数量、单件产品周期时间(加工时间)、每周工作几天、每天几个班次、每班几小时、生产批量、切换批次、设备切换时间、设备利用率、设备故障率、良品率。

很少有企业能够提供完整的上述数据,难点在于单件产品周期时间、设备利用率、故障率数据、良品率等,一般只有企业有MES系统的情况下才有这些数据。

统计这些数据的核心其实是对各工序产能是否均衡进行分析,下面逐个数据进行讨论。

1) 产品周期时间(加工时间)。

这个数据结合客户周需求来分析设备需求数量、人员需求数量。

多数工厂都是多产品同时生产,每个产品的工序周期时间都不一致,折中的办法是先在电子表格中统计出每个产品的工序周期时间,然后按周统计一段时间的产品比例,计算出加权的产品工序时间。然后,根据这个工序周期时间计算出每周需求的设备小时数。

2) 设备数量和员工数量。

单个工序的设备数量是结合产品种类一起分析的,如果产品种类很多而设备数量少,则意味着较多的设备切换。一般离散制造业是以模具来决定是否切换,因此统计产品数据时需要将每个产品的在每个工序使用的模具统计出来,使用相同模具的产品在该工序可以视为同一个产品族。

此外,可以对比各工序的设备数量,一般设备数量最少的工序可能会由于切换次数较多而积压库存。

各工序的作业员数量与设备数量对比,在工业工程里面叫“人机比”,是分析是否存在一人多机改善的突破点。

3) 每周工作天数、每天班次、每班工作时长。

市场需求都是有季节性的,而设备产能是固定的,为了充分利用设备能力,均衡生产,企业往往调整每周工作天数、每天班次、每班工作时长。

前面已经计算出每个工序的设备需求小时数,根据可用的设备数,可以计算出该工序的设备负荷,从而得出每台设备最小的周工作天数、班次、工作时长。

笔者在国内辅导过上百家企业,有些企业是淡季每周工作5天、旺季每周工作6天;更多的企业是淡季每周工作6天、旺季每周工作7天;有些化工企业会每周工作7天。一般都是两班制,每班工作时长8~12小时。从企业的班次设定可以看出企业的管理重点,是充分利用生产能力降低成本,还是灵活调度响应市场、控制成品库存。

此外,有些企业中部分瓶颈工序的班次会与其他工序不同,这样会造成比较严重的在制品库存问题。例如笔者服务过的一家生产马桶的工厂,窑炉是按照7天24小时运作,而前后工序在淡季时都会每周只工作5天,这样在窑炉工序前后各积压了2~3天的在制品库存,现场一片混乱。

4) 生产批量、切换批次、设备切换时间。

很多企业不区分订单批量和生产批量,会在生产数据统计管理上带来很多问题,也会对交期带来负面影响。笔者建议,当一个订单批量很大时,将其拆解为小的生产批,最好一个生产批的生产周期接近各道工序半个班的能力,这样前后工序可以每半个班交接一次,可以有效地控制交付周期。

切换批次不同于生产批量,是指关键资源多久从一个型号切换为另一个型号,这个切换批次是由单次设备切换时间和单件生产时间两者确定的。一般来说,切换时间占总开工时间不应超过10%,最好能控制在5%。假定某产品1分钟生产一件,切换时间是1小时,则单次切换周期为 1小时/5%,20个小时,意味着2.5天切换一次。如果能控制在10分钟,则200分钟就可以切换一次。这也是丰田单分钟换模的目标来源。

5) 设备利用率、设备故障率、良品率。

设备利用率=良品产量×制造周期/当班开工时间。一般机加工企业的这个数据都在70%以内;一些大型机加工企业,这个比例甚至不到40%,大量的时间花在工件装夹、刀具更换上,因此推进标准作业,多台位切换工装成为提升效率的关键。

在考虑到良品率和返工后,前后各工序的产能需求会有差异,一般都是前工序产能稍大于后工序。

作为一名计划人员,需要熟练掌握根据客户周需求、理论加工时间、设备利用率、良率等数据计算设备需求、人员需求的技能。

如果分析结果发现某些工序出现瓶颈,或者工序间库存过多,则需要列出改善措施来提升效率或者降低在制库存。

于晓光

于晓光