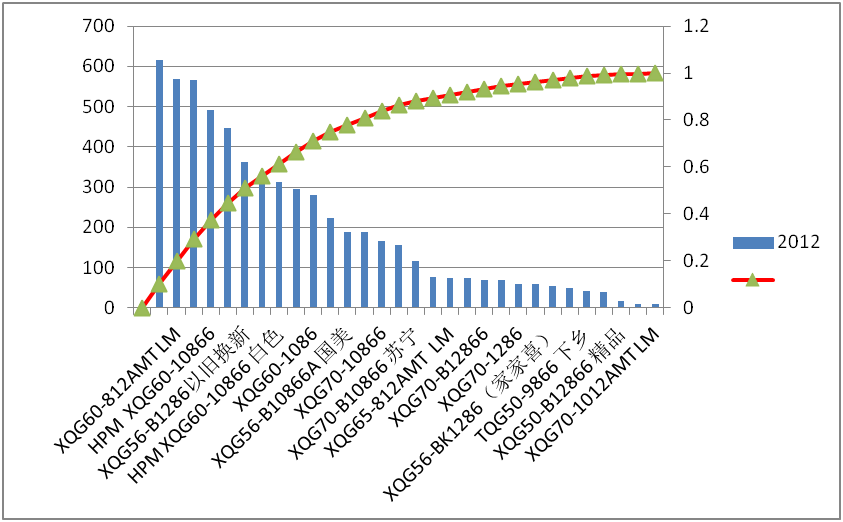

8.4.1 P-Q分析,确定生产的品种与规格

产品数量(P-Q)分析是一个很简单但是非常有用的工具。它可以用来对生产的产品按照数量进行分类,然后根据分类结果对生产车间进行布局优化。

产品数量分析通过将成品的客户需求量(通常3~6个月)分成主要的三类产品。

A类产品:这些是很少的几种产品,但是其需求量却大到需要为它们建立专门的生产线。通常5~10种产品却占据了70%的市场需求。

B类产品:这些产品通常是一个产品系列需要一个专门的生产线。其中,产品系列通产是根据技术方面的相似性来分类的。通常有大约1500个B产品,占据大约25%的需求。

C类产品:在一个工厂中偶尔才需要生产的产品。对于这些产品,不需要对它们的零部件保留在制品。有时候有大约200个产品,但是只占总需求量的5%。

在实际应用中,一个完整的产品数量分析需要绘制多个图形。因为在销售收入,产品产量和零部件产量中,主要数量的产品(如A类)不一定是完全一样的。

有时在销售额方面的分析会产生误导。比如有的行业中,生产数量最多的产品是用于促销的赠品,它们不产生任何直接销售收入,但是却需要划分为A类产品。

表8-17 某周所有产品生产数量表

产品型号 | 生产量(台/周) | 累积比 |

XQG60-10866 FM | 617 | 10.28% |

XQG60-812AMT LM | 569 | 19.76% |

XQG70-1212AMT LM | 566 | 29.20% |

HPM XQG60-10866 | 491 | 37.38% |

XQG60-S1086 | 447 | 44.83% |

XQG56-B1286以旧换新 | 361 | 50.84% |

XQG70-BS1286 | 320 | 56.17% |

HPM XQG60-10866 白色 | 312 | 61.37% |

XQG60-K8866 关爱 | 295 | 66.29% |

XQG60-1086 | 279 | 70.94% |

XQG50-807 | 224 | 74.67% |

XQG56-B10866A 国美 | 189 | 77.82% |

HPM XQG50-8866 | 187 | 80.94% |

XQG70-10866 | 167 | 83.72% |

XQG50-8866 | 156 | 86.32% |

XQG70-B10866 苏宁 | 116 | 88.25% |

XQG70-K10866 | 76 | 89.52% |

XQG65-812AMT LM | 74 | 90.75% |

XQG50-B10866 | 73 | 91.97% |

XQG70-B12866 | 70 | 93.13% |

XQG56-BK10866(家家喜) | 69 | 94.28% |

XQG70-1286 | 59 | 95.27% |

XQG70-10866AMT LM | 58 | 96.23% |

XQG56-BK1286(家家喜) | 55 | 97.15% |

XQG50-BK9866(家家喜) | 49 | 97.97% |

TQG50-9866 下乡 | 42 | 98.67% |

XQG50-K9866 关爱 | 38 | 99.30% |

XQG50-B12866 精品 | 16 | 99.57% |

XQG60-1012AMT LM | 10 | 99.73% |

XQG70-1012AMT LM | 9 | 99.88% |

XQG60-1000 | 7 | 100.00% |

图8-15 某周所有产品生产数量柏拉图

8.4.2工艺分析,确定生产顺序

产品工艺分析一般采用工艺分析表,该表是用工序图示符合表示产品或部件在生产过程中所发生的操作(如加工、搬运、检验、停止等) 工序次序的图表。在表中要记录工序加工时间、移动距离等工序分析资料,通过对加工、搬运、检验、停滞四种工序工艺的调查和分析,研究并提出改进方案。

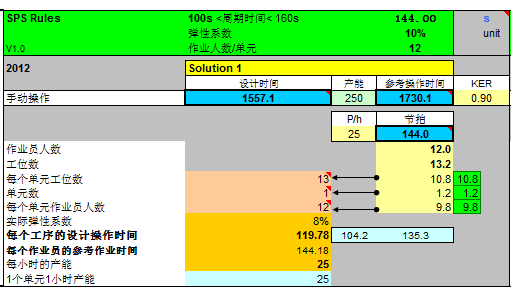

8.4.3 确定生产节拍

可用工作时间是剔除了休息时间和所有预期停工时间(譬如维护和交接班的时间)。举例:以每天有且只有一个常日班来说,总计有8小时(480分钟)。减去30分钟午餐,30分钟休息(2×15分钟),10分钟交接班和10分钟基本维护检查。那么可用工作时间=480-30-30-10-10=400分钟。当客户需求为每天400件时,每个零件的生产时间应控制在一分钟以内来保证客户的需求。假设产线达到最大250台的产能,作业时间为10小时,那么它的节拍就是10×3600/250=144s。

8.4.4 预计各工序的工时

运用秒表法实测各工序的工时如表8-18所示。

表8-18 滚筒洗衣机各工序加工工时表

8.4.5计算单元布局中相关参数

根据上述案例的节拍时间144s,各工序工时总和为1557.1s,目标产能250台,设定弹性系数为10%,ker为0.9,输入下图计算可得:当单元数为1,每个单元工位数为13个,作业人员数为12个,产能可达到25台/小时,那么10小时可达250台。

表8-19 单元布局参数计算表

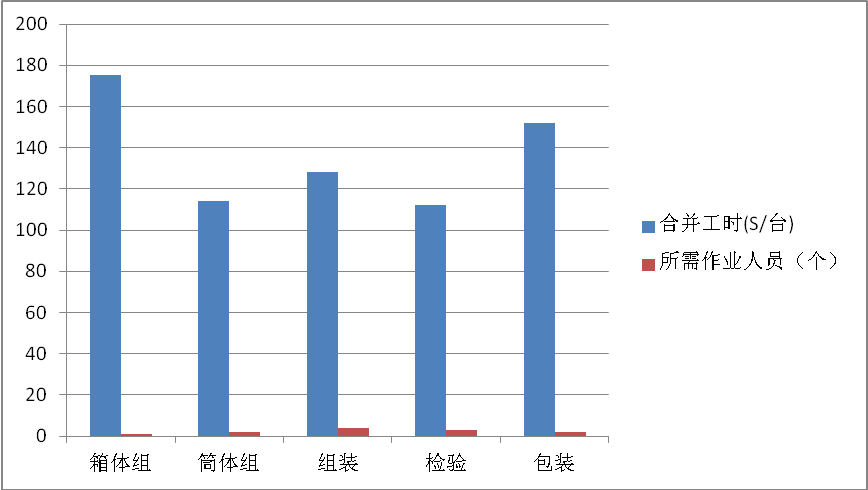

8.4.6 各工序安排及人员配置

根据上面案例的数据,平衡各工序,以达到目标产能及人员要求。从表中初步组合的数据可以得出此种配置的产线平衡率为77.7%,这与一般行业内的产线平衡率目标85%还有一定差距,因此待产线布局完成后,按照一般产线平衡的原则(ECRS)再对各工序重新优化平衡。

表8-20 滚筒洗衣机各工序合并工时表

表8-21 人员配置表

岗位 | 合并工时(S/台) | 所需作业人员(个) |

箱体组 | 175.5 | 1 |

筒体组 | 114.3 | 2 |

组装 | 128.25 | 4 |

检验 | 112 | 3 |

包装 | 152 | 2 |

图8-16 岗位工时及人员配置图

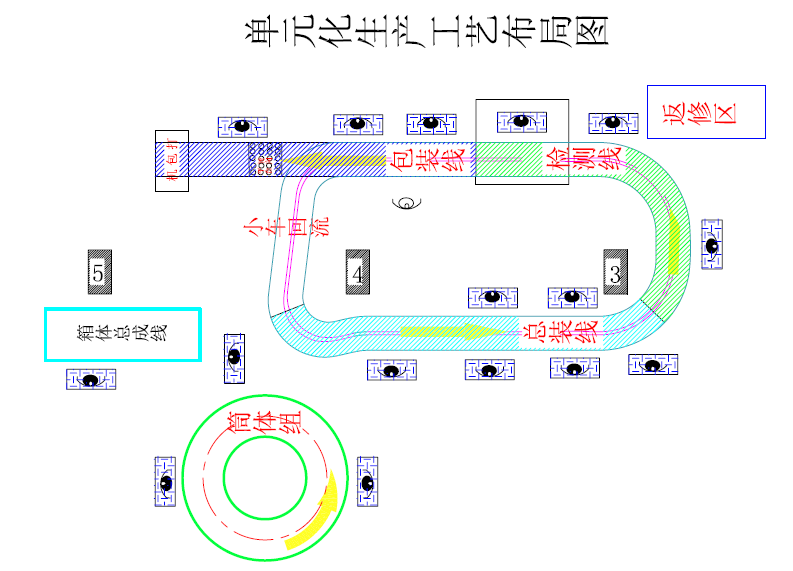

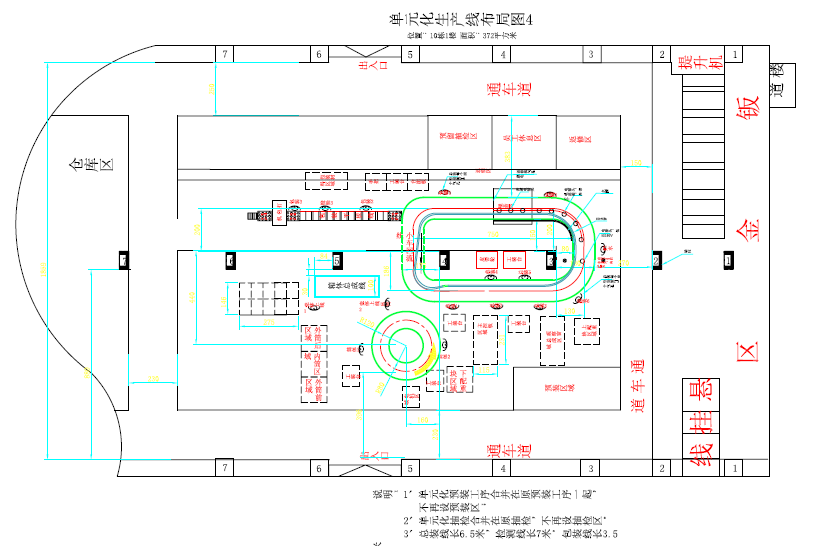

8.4.7绘制工艺布局图和场地布局图

根据以下几个原则绘制工艺布局图和场地布局图:

产线布置首先要有工艺提出,应满足生产、安全、管理等方面的要求。

根据设备、工装等来确定各管线接口种类、位置、标高。

如没有设备技术、工装资料,则由工艺或生产人员提出对各专业的基本通用要求(如水、电、汽、风、油等),不能确定详细尺寸时,可预留管线接口到设备附近,在设备安装就位后再精确定位与设备,工装连接段。

按照各专业设计规范(也可参照已有的设备、工装),做出施工图,明确材料、安装位置、工艺,并对重要事项作进一步说明。

补充:施工图不同于装配图,不必全面,实际安装有规范套用。设计出图符合图纸深度要求就行。

图8-17 工艺布局图

图8-18 场地布局图

不详

不详