一、输入资料

1.包装标准

2.产品/过程质量体系评审

3.试产过程流程图

4.场地平面布置图

5.特性矩阵图

6.PFMEA

7.试生产控制计划

8.过程指导书

9.MSA计划

10.初始过程能力计划

11.包装作业规范

12.管理者支持

二、输出资料

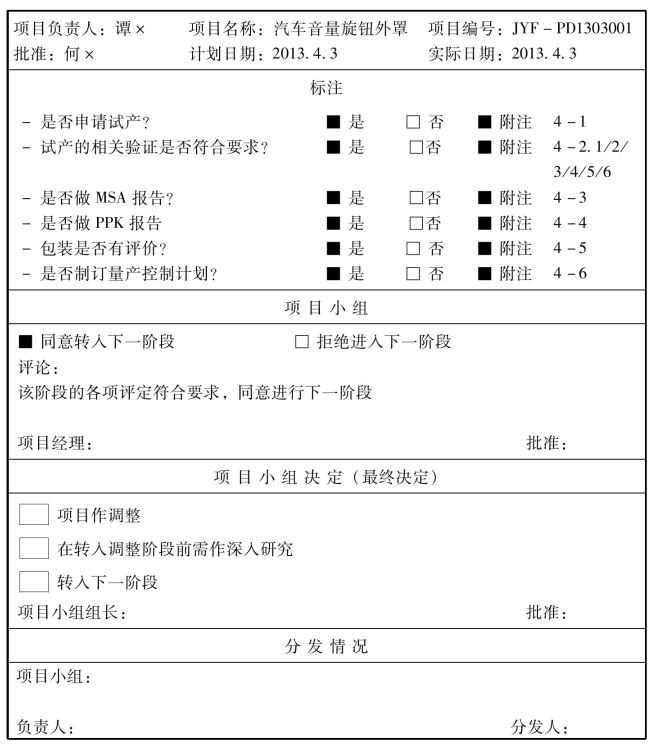

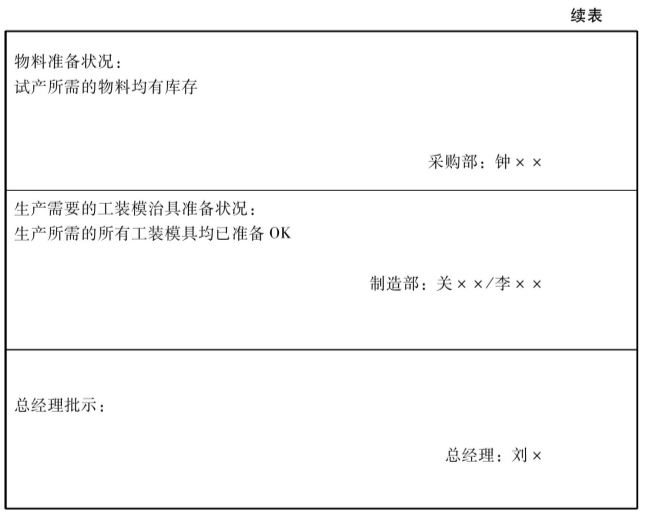

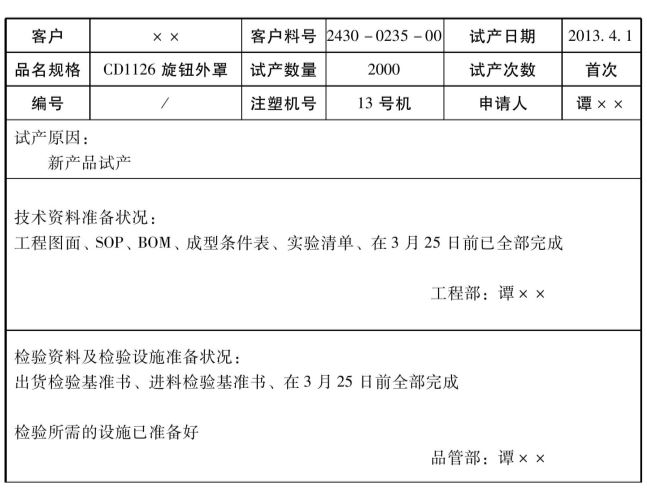

1.试生产

试生产前,由研发工程部给各部门发出试产通知,各部门着手准备材料、设备、工装、工程资料,并召开试产前会议,由工程人员讲解新项目注意事项、工艺要求。试产结束后,由研发工程部进行试产总结,各部门报告问题,并针对异常,在会上制定具体改善方案,最后做出评审,决定试产是否通过。

试产的数量要满足客户的要求,如果客户没有要求,则各工序同步生产至少3小时或300pcs以上。

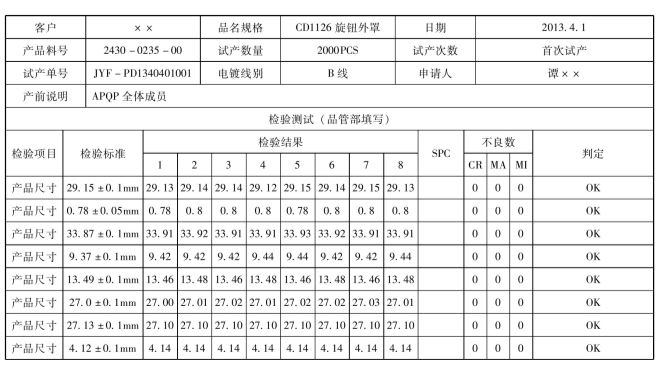

表1-5-1 试产申请单

表1-5-2 电镀试产报告

2MSA评价

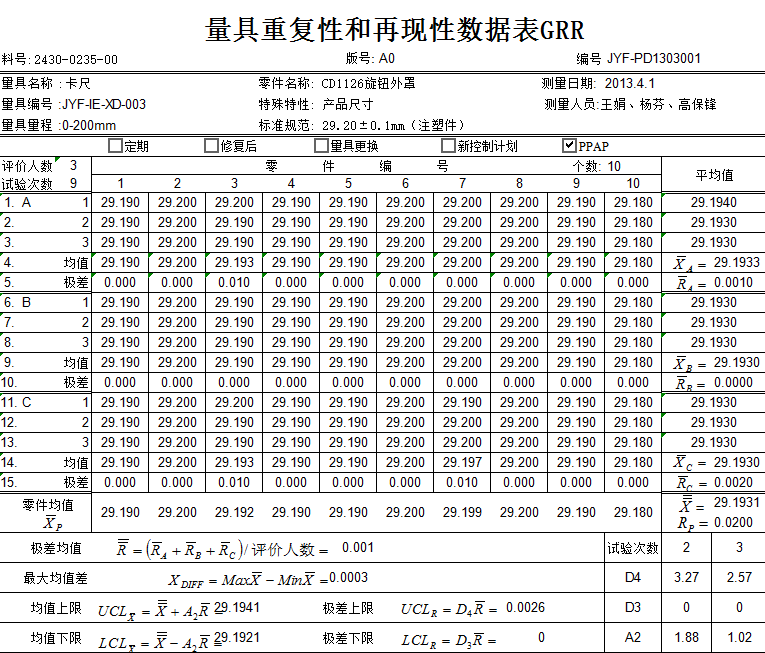

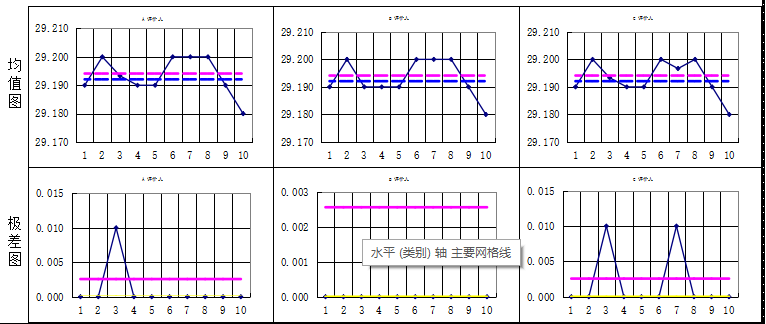

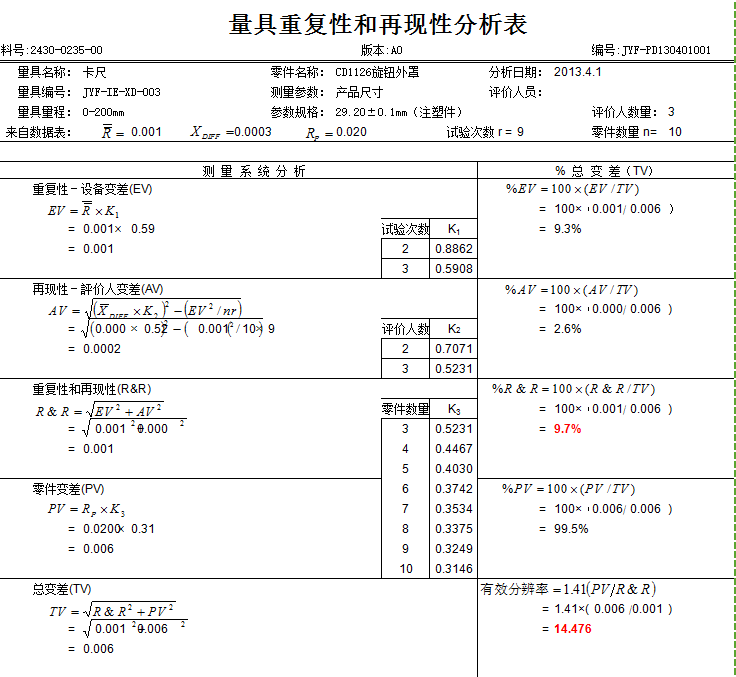

MSA评价指利用试产的样品,对测量系统进行分析评价,输入是MSA计划。GRR判定标准是GRR<=10%,NDC>=5。同时,X图50%以上的点落在控制线外,R图全在控制线内的GRR分析才算合格,否则就要对测量系统进行改善。

表1-5-3 量具重复性和再现性数据表GRR

表1-5-4 量具重复性和再现性分析表

以上测量系统如果单从数据分析方面来看就是合格的,但如果从图来看就不合格了,因为R图有三个点超过控制线。所以,这个测量系统仍需要进一步改善。

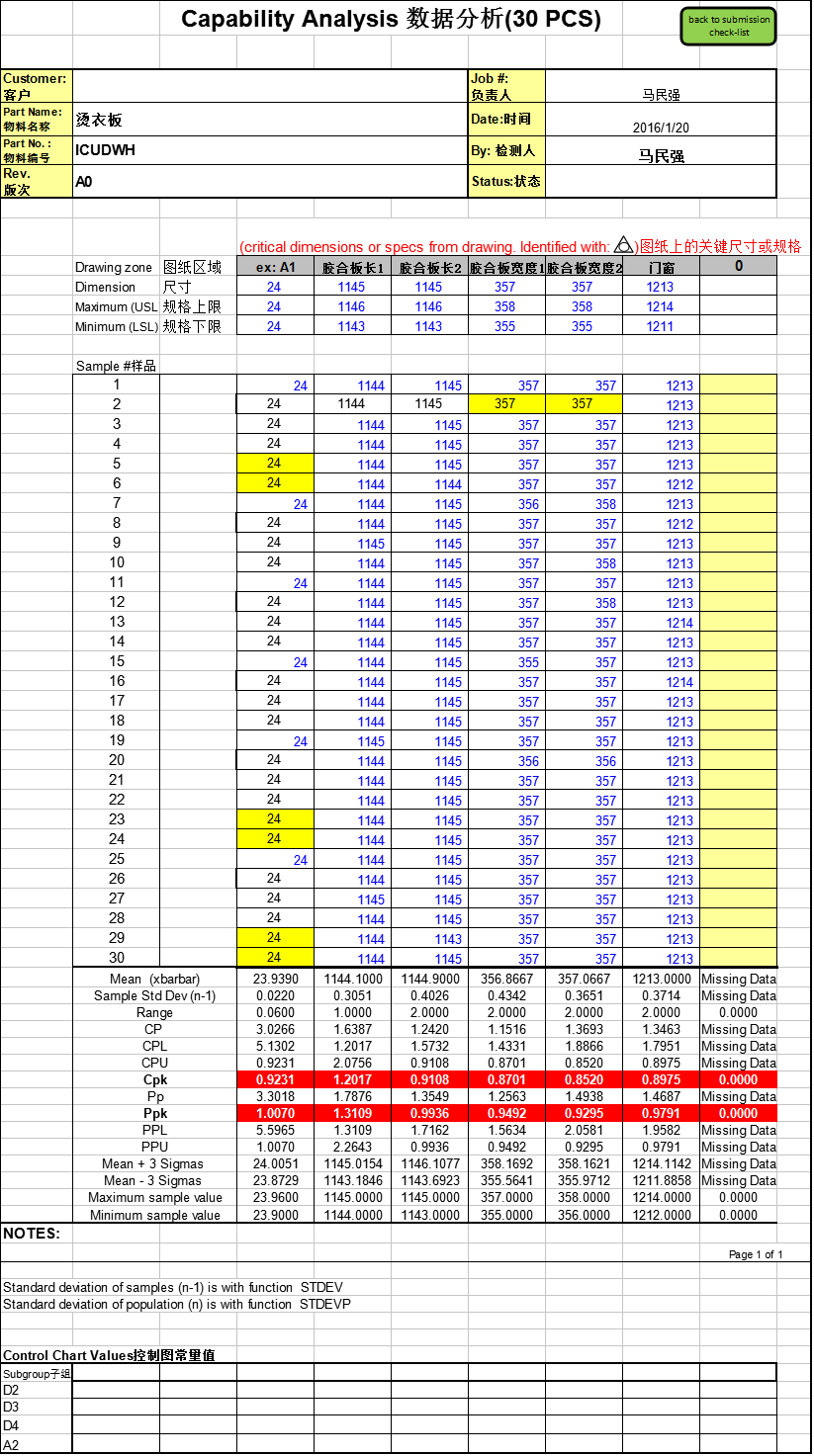

3初始能力研究

初始能力研究是在MSA分析合格后进行,主要是针对特殊特性做PPK,具体测量样品至少30PCS以上,PPK要求≥1.67,才可通过试产。

表1-5-5 PPK数据分析(30PCS)

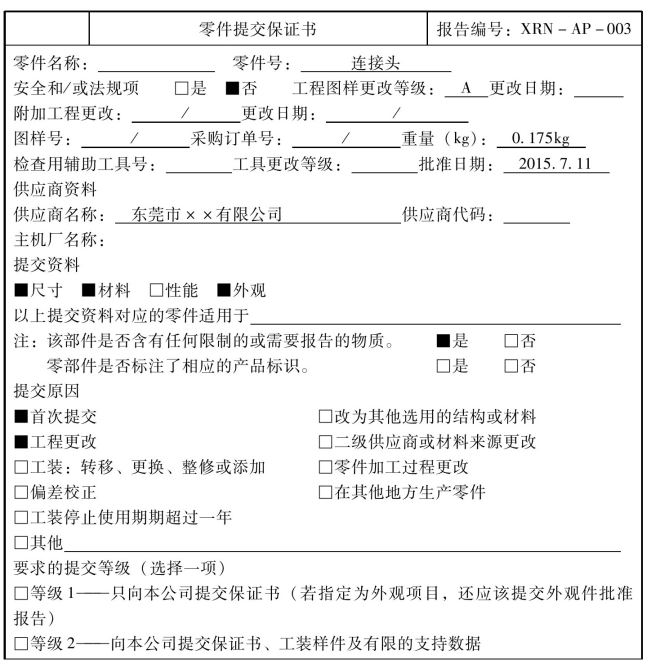

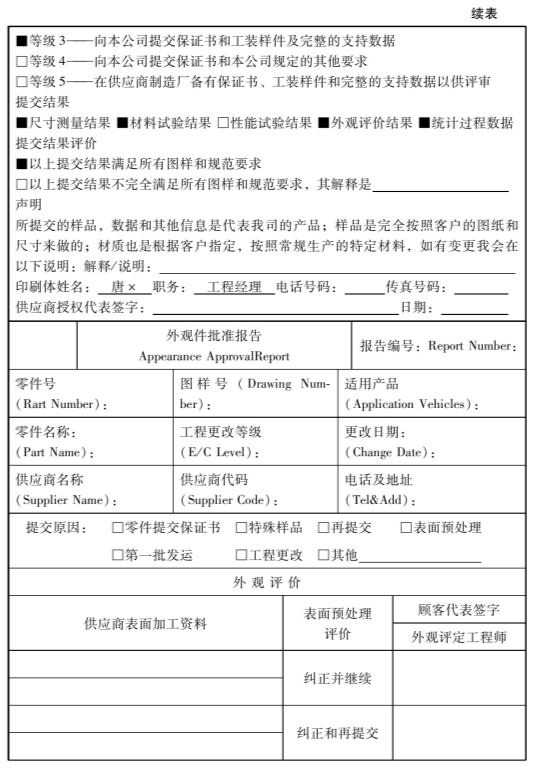

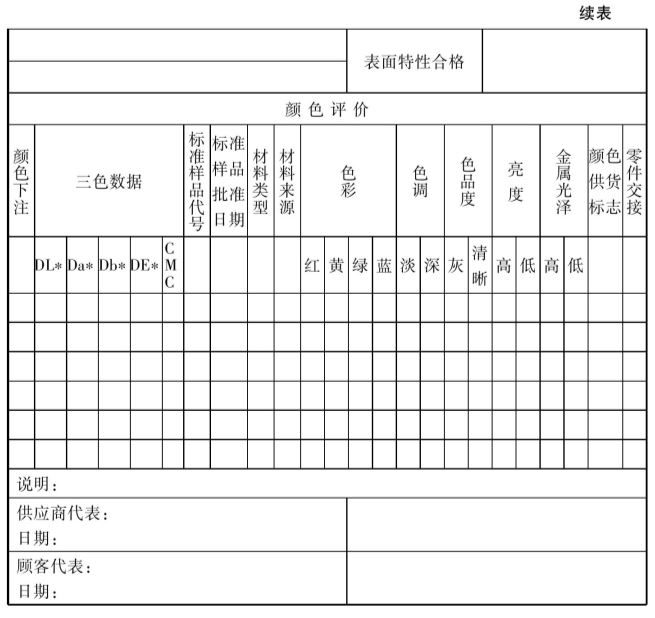

4生产件批准

生产件批准是指试产通过后提交资料和试产样品给客户的环节,通常包括19份资料。试产评审通过后,APQP小组负责就要准备PPAP的提交,一般客户都是按等级3提交,也就是说,不但资料要提交,而且供应商现场也要发行并运用资料。如果客户有自己的提交标准就按照客户标准提交。PPAP需要得到客户的承认,待客户承认通过后方可量产和交货。客户一般会在PSW上签名才算通过。

表1-5-6零件提交保证书

5.生产确认试验

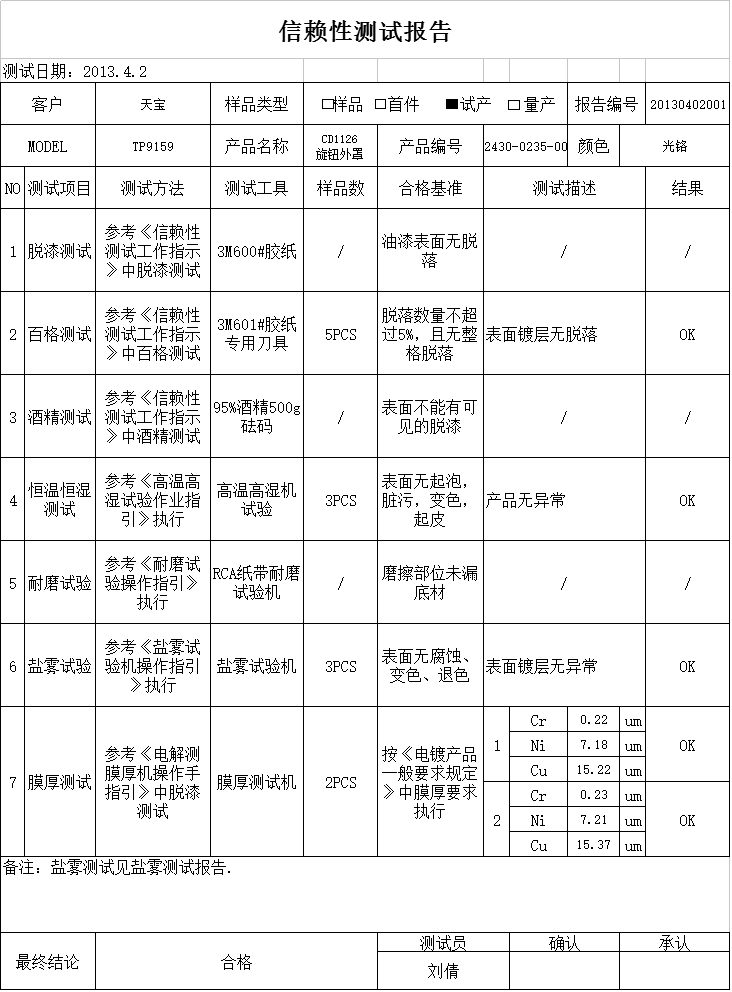

根据试产控制计划,对产品的功能、性能、可靠性、尺寸进行测试。原则上,要进行全尺寸、全功能、全性能检测,但现在很多企业考虑到进度与成本,一般只针对重要的性能和尺寸进行测试。参见表1-5-7信赖性测试报告。

表1-5-7 信赖性检测报告

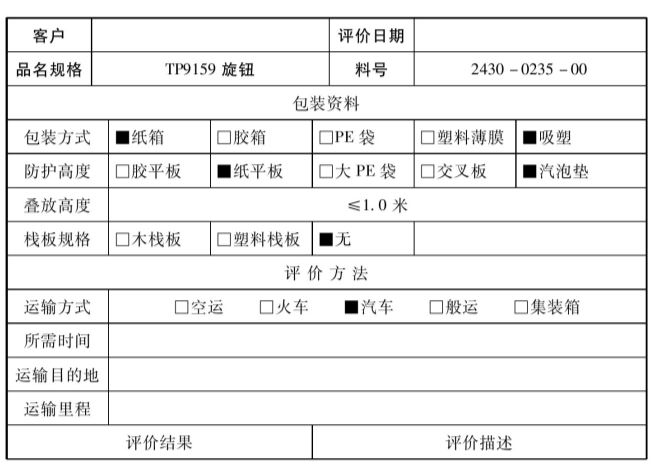

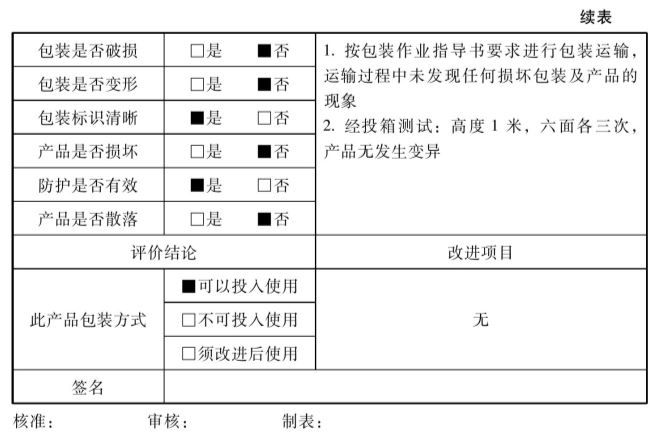

6包装评价

包装评价一般指包装运输试验,试摔要按照客户要求进行,试摔高度、试摔角和试摔面都必须明确要求,下面是一客户的试摔标准。参见表1-5-8包装评价表。

客户试摔标准

供应商应该确保产品包装完全适合运输。所有产品必须在经过三个运输测试之后仍保持安全,可以使用及无破损。所有标签必须在经过三个运输测试之后仍然清洁、清晰可读并仍粘在包装箱上。

1.8.1.所有产品(除需两人以上技工抬的产品)

(a) 试摔测试

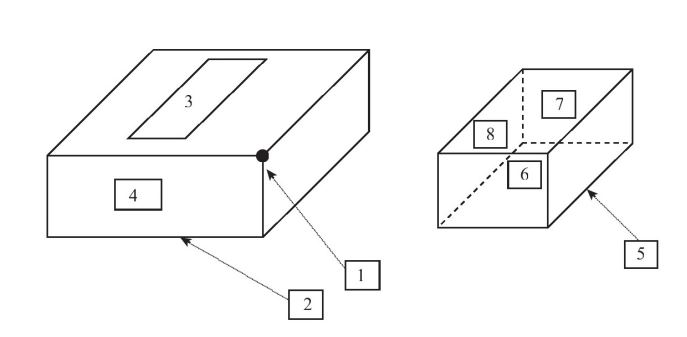

八次试摔,从无地毯的硬地面及规定高度摔纸箱的角、边及面:

角(1)的定义为纸箱最易受损的部位

摔的顺序:

(1) 确保摔前是包装好的完好无损的产品

(2) 从指定高度摔角1、边2、面3和4。

(3) 打开包装检查是否破损,是否影响使用和安全。

(4) 如无以上情况则再摔边5、面6、7、8

(5) 再检查。

1.8.2. 需两人以上技工抬的产品

(a) 试摔测试

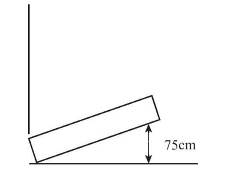

四次试摔,从25cm高向无地毯的硬地面摔纸箱的角、边及面, 并且两次以倾斜角度从75cm高摔两个最大面.

角(1)的定义为纸箱最易受损的部位

摔的顺序:

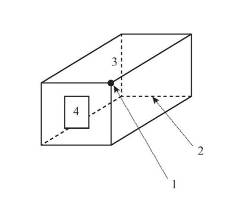

1) 确保摔前是包装好的完好无损的产品

2) 从25cm高度摔角1、边2、面3和4。

3) 打开包装检查是否破损,是否影响使用和安全。

4) 如无以上情况则按右图所示以倾斜角度一边离地75cm摔最大两边.

5) 打开包装检查是否破损,是否影响使用和安全。

试摔结束后,要出试摔报告,下面是一家企业包装评价表。

表1-5-8 包装评价表

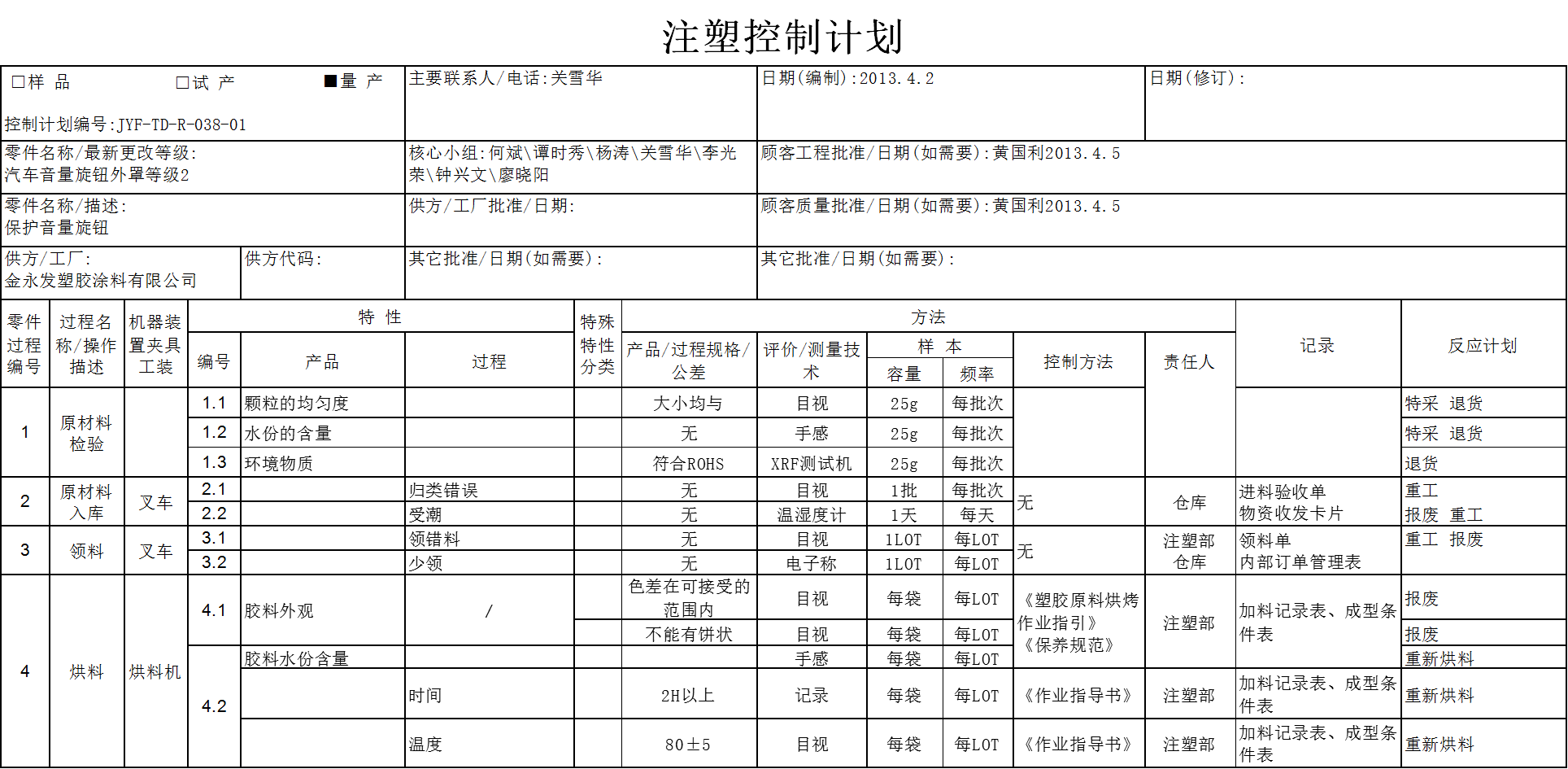

7.生产控制计划

PPAP提交的是量产控制计划,而不是试产控制计划,量产控制计划一般要把产品审核加进去。控制计划一定要与SPC、PFMEA保持一致,做到有失效的地方就有控制手段,特殊特性则要考虑用控制图。同时要明确,控制计划是多功能小组做出来的,不是品质部门或工程部门做的。参见表1-5-9注塑控制计划。

谭洪华

谭洪华