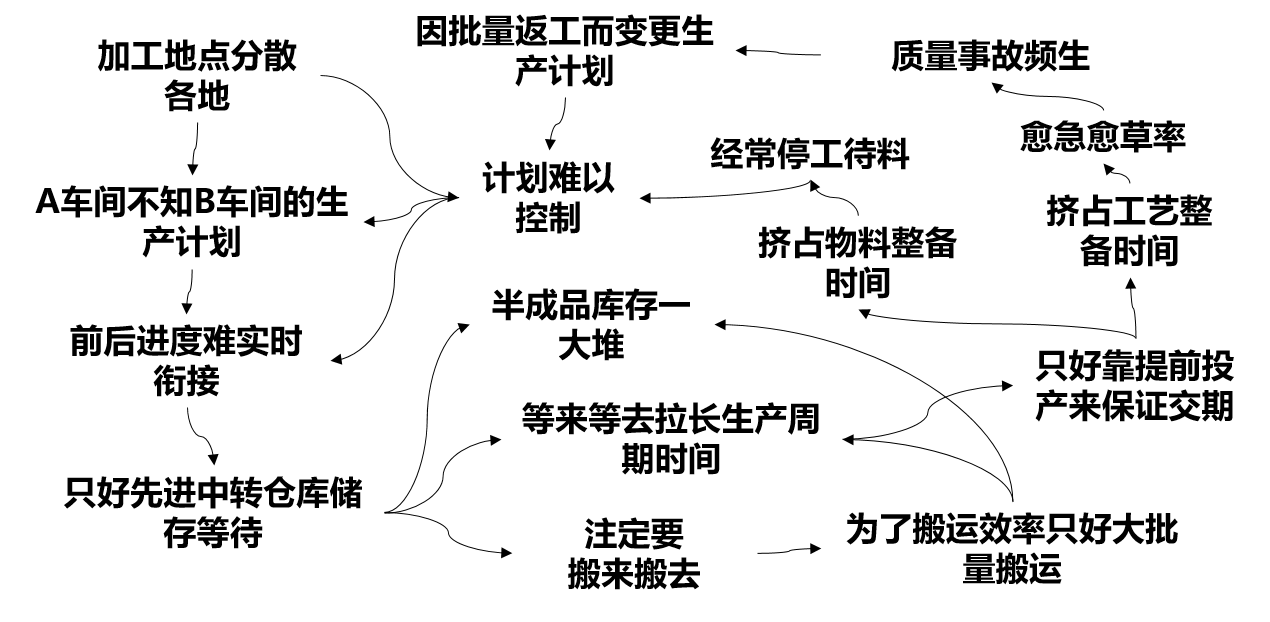

图5-1是布局不规范引发的问题关联图。

图5-1 布局不规范引发的问题关联图

DO it right at the first time,第一次就做对,体现了精益思维做事情的方式。在对工厂进行布局的时候,如果也有这种“第一次就做对”的精益思维的话,那么,相信工厂布局一定能够做好,做完美。

在很多的企业里面,由于没有专业的IE人员或者布局规划人员,企业厂房或者车间布局规划都是老板一个人完成的。老板经常说的一句话就是:“公司里面没有一个人能够替我分担一些事情(布局规划)。”可见,企业老板是希望能够将布局规划(新厂房规划)这件事情交给能够替他分担任务的人(专业的人)来做的,但是往往缺乏这样的人才,所有,中小企业就会出现以下一些问题:

(1)企业老板就是工厂规划专家(不行也得行,没人替你操心);

(2)厂房规划是设计院的事情(设计院会告诉我们哪里不能放什么);

(3)车间设备摆放位置,设备供应商会帮我们规划好的(买他设备,他就要帮我服务好);

(4)先把厂房建好,再考虑内部规划吧(没有实际厂房场地,怎么考虑规划);

(5)我们技术部门厉害,技术部会搞定布局(技术部会绘制CAD图纸);

(6)自己部门的设备、场地、区域自己负责规划(自己最清楚需要多大面积)。

这些思考方式会引发企业在后续发展过程中出现一些病症,最终这些病症会表现在阻碍企业生产环节中。假如这些病症,我们在新厂房规划时就都考虑在内,第一次就做对,第一次就考虑比较全面,那么,会不会后续的一些问题会减少一些呢?

精益厂房规划,必须遵循“最少的投入获得最大的产出”原则,遵循精益思想不断消除浪费的理念,按照价值流体现的规则,根据不同产品类别的运作模式设计厂房规划,旨在让每一点滴的投入都有意义,每一份的投入都尽可能地产生最大效益。精益厂房规划必须遵循包括标准操作流程、缩短交货期、质量标准、高生产能力利用标准及高资源利用标准五个基本原则。

广义的精益厂房规划包含厂房位置选址和车间布局规划两个部分。在规划初期,重点要考虑的是普通建筑还是专用建筑,单层还是多层,单跨还是多跨,厂房形状和走向,窗户、地面、屋顶高度,中列柱和边列柱的柱距,柱顶高度等。对于制造型企业而言,厂区内生产车间是重要的组成部分。而车间的设备和设置一旦规划下来,其影响基本就是长期性的。如果等生产运行时才发现问题,再想调整就需耗费大量的财力、物力和人力。这也是为什么有些企业主明明知道自己工厂车间的布局不合理,但又不去改变的原因。因为他们知道,这一动少则几千元,多则几十万元。

高效率的车间布局作为提高企业生产效率和效益的重要手段之一,也是精益生产思想中重要的部分。车间布局的实质就是将制造资源(包括人、机、料)在空间上进行密切有机的结合,时间上适当连接,减少物料搬运工作量,减少自制零件和外购件的损坏,节省费用。在布局设计的过程中考虑物流因素,不仅能降低其过程中的运输成本,还能加快生产流程,最终达到提高生产能力和降低企业生产成本的目的。

精益工厂布局能够做到生产车间各单位的使用面积最大化,消除不必要的作业,优化作业之间的关系。例如把关系紧密的作业单位尽可能地安排在一起,这是提高企业生产率和降低能耗最有效的方法之一。只有在时间上缩短生产周期,空间上减少占地,物料上减少停留,才能减少投入,降低运行费用。在布局设计时,要充分利用空间,合理预留发展空间,才能避免不必要的改建与扩建。

精益工厂布局已经成为企业未来发展的重要战略布局。精益厂房规划要做到规划先行、合理配置、科学规划,使厂房规划产生超越预期的效益。

“第一次就做对”可以避免以下工厂规划中出现的疑难杂症,为企业老板减少服用止痛药的次数。

(1)第一次就做对,需要考虑厂房建筑。厂房建筑是工厂规划中影响最大的一个因素。很多企业都是先建设后规划导致出现问题,自食其果,后悔当初没有考虑周全。

(2)第一次就做对,企业人员需要具有“工厂精益规划意识”。很多企业老板自有一套,认为自己做企业很多年,没有谁比自己更了解自己的工厂,便没有让更专业的人做工厂规划,从而导致后续很多问题的出现。

(3)企业人员缺乏精益管理知识内容,没有精益思维的工厂规划就是在做“田”字格。精益生产是工厂布局规划的根本所在,工厂精益规划需要以精益理念做支撑。

(4) “田”字格布局方式未考虑工艺流程,只是按照自己的一亩三分地布局。我的区域我说了算,你的区域我也不管,没有全局的精益思维方式。

(5)生产设备尺寸决定摆放位置。企业人员往往受到设备尺寸大小的限制,对于一些非标准设备也未进行考虑,导致比较被动。

(6)精益工厂规划最重要的一个方面就是物流规划,而企业人员往往不具备这个全局物流能力。

(7)第一次就做对,能够为企业建立良好的生活配套设施,让企业花最少的钱做到人性化的规划。

(8)第一次就做对,能够避免办公室的风格就是老板的风格的缺陷,能够考虑的更加全面具体。

刘秀堂

刘秀堂