家电企业有两种预订与订单管理模式,第一种是月计划模式,这种模式是比较成熟的模式,很多企业在采用;第二种是周滚动计划模式,这种模式对管理水平和信息化要求程度很高,国内只有少数企业采用,汽车企业多采用周滚动计划模式。

多数家电公司采用的是月计划模式,N月大约10日前接分公司/经销商的N+1月的订单;生产计划部与制造部和供应商确认产能和供应制约,在N月15-20日确定N+1月的滚动的周生产计划或者上/下半月计划;采购部与供应商签订采购订单。另外N月月底或N+1月的月初时会有一次经销商的插单。

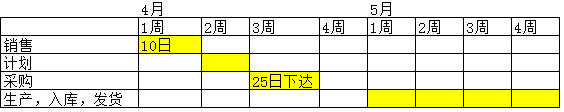

计划部分解为零部件采购合同下达给供应商,一般是分为上下半月零部件计划。 然后每周四时下达N+1或N+2周的日送货计划给供应商,当周时总量不会变化,但可能微调送货计划的顺序。如表9-1所示。

表9-1 零部件采购合同

这个计划模式存在的三个问题点:从销售端看,交付周期太长;从采购端看,部件交付周期太短;从制造部看,能力调整的响应周期太短。

(1)从销售端看,交付周期太长。

在经销商端:假定4月初,经销商给5月份的订单,其实这意味着要进行4月和5月两个月的销量预测,一般来说,给定的订单不能撤单。

对单个产品,预测每个月销量为100,预测精度如果是70%,意味着销量最低为70,最高为130,那么如果保障不断货,经销商需要安全库存为60,实际库存就在0~120之间波动。如果预测精度更低,实际销量高于预测,经销商或者销售断货,或者给制造商下达紧急订单;实际销量低于预测,由于进货需要付全款,经销商会想方法推迟取货时间。

在制造商端体现的可能有三种情况:一些品种所有经销商都缺货,下达紧急补充订单;一些品种库存很高,所有经销商不愿意提货;还有一些情况,同一款产品,一个经销商不愿意提货,另一个经销商下达紧急订单。

第一种情况更容易发生在新产品上市,主销产品促销或者销售旺季时;解决方法主要是加强新产品上市和主销产品促销的前的销售部和生产部的沟通。第二种情况常发生在一些新产品上市失败时。第三种情况其实更多,在这第三种情况下,似乎可以将一个经销商的订单转移给另外的经销商,但实际操作很困难。一个家电公司这样的品牌制造商有几百个成品型号,接近100家一级经销商,这件事沟通起来非常烦琐,只能说某些特例情况下可以调节。

如果希望系统解决这个问题,需要导入分销需求计划功能来推进,根据经销商的库存,周均出货数量,未来销量预测预等几个信息,给不同的产品设定不同的发货逻辑,采用推式/拉式计算方法来分配成品库存给经销商。这里面的难点是确定每个经销商的安全库存水平以及获取经销商的实际库存数据。

(2)从采购端看,部件交付周期太短。

每月20日确认订单并传递给供应商,这种模式对于家电绝大多数部件如五金件和注塑件周期是足够了,但对于需要精密加工的零件如主控板,轴承这类部件周期是不够的,因此供应商只能持有大量的库存。但供应商一般只会存常用产品的库存,非常用产品要根据订单制造,这样一来,C类成品一般都要到N+1月的下半月才能交付。

销售部认为他们给了7周的预测,很长了;采购部认为销售部只给了

(3)从制造部看,能力调整的响应周期太短。

每次给定一个月的订单,如果总需求量大幅度增加时,制造部招人扩产都很困难。

周滚动计划模式是有效的模式,汽车行业普遍采用这种模式,在家电行业中,海尔、美的都是采用这种模式来管理,流程如图9-2所示。

图9-2周滚动计划模式

公司每周会生成滚动13周的主计划,其中T+1周是锁定不动的,T+4周内原则只能微调。然后T+5周开始可以大幅度变化。然后每周将滚动计划分解物料需求计划并发给供应商,供应商在SRM系统中回复是否可以满足能力。各基地主计划员根据13周计划进行能力分析,包括人力资源、设备能力、模具能力测算。

采用这种模式需要有效的信息系统支持,包括针对分公司/经销商的CRM系统,针对供应商的CRM系统。如果没有信息化系统支持,N+2月的滚动需求是另外一种相对简便的方式,就是N月提出N+1月订单,N+2月预测。

销售和采购部争论的焦点在于N+2月预测的产品所带来的零件预测是否算是承诺给供应商的最终采购需求。采购部认为这些部件预测可以不在N+2月购入,但必须保证在一段时间内从供应商处购买。而销售部往往拒绝这种说法。

于晓光

于晓光