那么,既然二次上线问题存在,我们该如何去给生产线弥补这一损失呢?二次上线产生的损失如何进行计算呢?这是一个很复杂的问题,也是一个对生产系统来讲非常迫切的问题。在生产过程中,我们IE就对这个问题一直讨论研究着。

比如上线多少天就算多少天异常,肯定得有一个截点。不能说原先一天做500件,现在做400件,差的100件就算是异常,而应该弄清楚差的这100件是不是在正常的情况下(可能包含其他异常,假如说是因为裁片异常,现场肯定会报裁片异常的异常工时。如果再算二次上线的异常的话。就相当于报了两次异常。)如果是正常情况下,我觉得还是可以参照学习曲线。如学习曲线一共有三个等级。可以将二次上线看作是翻单,计算出其学习曲线等级。

三级学习曲线60%、80%、94%、100%

二级学习曲线50%、70%、80%、88%、94%、100%

一级学习曲线34%、50%、70%、72%、76%、80%、86%、94%、98%、100%

这样我们可以按其前面不到100%的部分的差额计算。

如目标为1000件,学习曲线为三级:

则第一天异常件数为1000(1-60%)=400件

第二天为1000(1-80%)=200件

第三天为1000(1-94%)=60件

第四天开始就不算异常。

然后计算出异常工时(这适用于无论前面是否有效率)。

当然如果之前效率较高(如110%)或较低(如80%),那么我们也可以按1100件/天或800件/天来计算。

其实,对于计算公式的问题, 我们当时讨论了两个计算公式,这里都展示一下,大家可以结合公司实际情况进行实验。我们使用的是第二种计算方式。

计算方式一:

二次上线异常时间=(总人数×上线天数×工作时间)-折合率× 607.32 ×总件数/(平时效率× 3600)

例如:该组有20人;每天11h,上线时间2天,该款折合率2.0,二次上线数量1000PS,平时效率87%。

备注:折合率是一件衣服相对于其某一件衣服的复杂程度,相当于一个难度系数,折合率607.32就等于这个产品的标准工时。

二次上线异常工时=( 20 × 11 × 2) -〔 ( 2 × 607.32 × 1000) / (0.87 3600) 〕=52.184

计算公式二:

换线后目标产量/换线前目标产量=实际目标产量数据

例如:某班组有员工32人,其中多能工2人,8点上班时,到14点时共生产前一定单款式(折合率为2)450件,14点后开始进行二次上线(折合率为3.6),适用学习曲线为一级,即上线第一天目标效率为34%,该班组14点至17点(3小时)的目标量为51件,假设至17点加班时该班组生产了10件,试计二次上线当日之损失工时。

(1)8点~14点阶段(5小时)

前款折合率为2,班组员工为32人,则根据目标产量计算公式,前5小时目标产量为450件,8点~14点实际产量为450,则前5小时效率为100%;

(2)14点~17点阶段(3小时)

该班组二次上线适用学习曲线等级为一级,即第一天目标效率为34%,

简化后得到:X/3=10/51,即X=0.588小时

则二次上线损失工时=3-0.588=2.412,总的二次上线损失工时=2.41232=77.184小时。

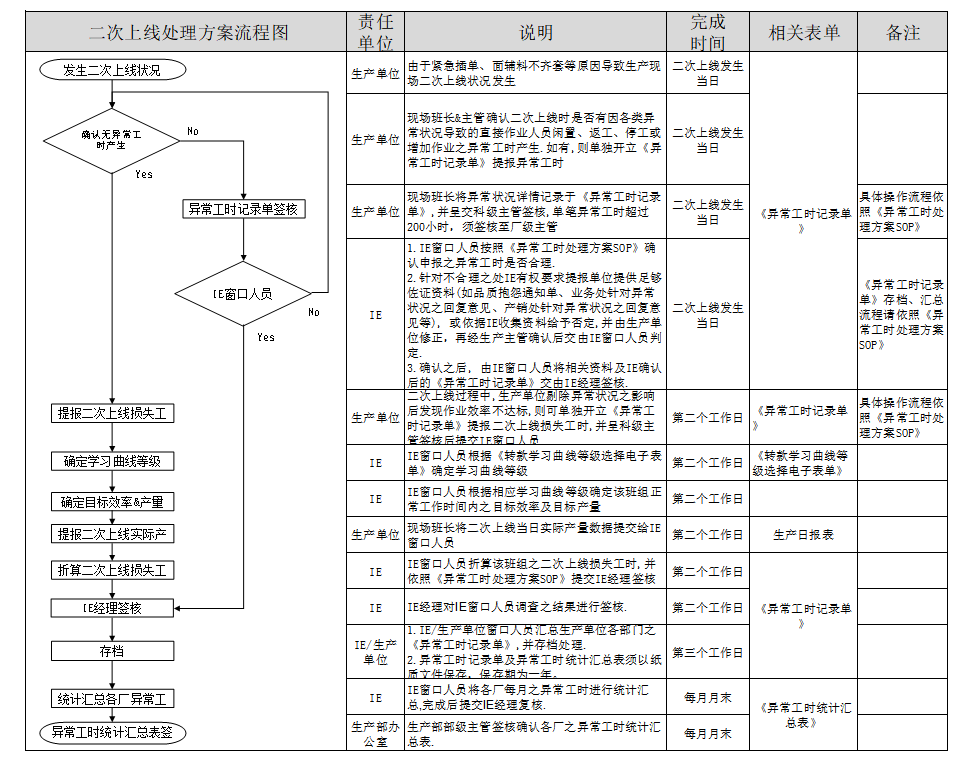

所以,二次上线产生的工时费用也是非常多的,通过二次上线也可以看出公司目前急单或物料问题的严重程度,相当于对插单或者物料问题的一个评价指标吧。图1-14为当时我们使用的二次上线流程图。

图1-14 二次上线流程图

那么,二次上线的问题先说到这里,上面也谈到了“学习曲线”。那么,什么是学习曲线呢?其实这个概念,在工业工程手册里面都有提及,但是,在实际工作中,没有几个IE或者精益管理者去把这个概念应用到工作当中的,其实是忽略了其重要性。

刘秀堂

刘秀堂