决定了每种物料配送上线的模式后,下一步是要计算物流量,仓库储位布置及物流人员配置。

国内企业的标准模式是设立一个交接区,仓库将物料发送到交接区,然后车间在交接区进行拆料,上周转车/标准箱,然后根据总装进度发料到产线。这点与通用汽车有较大不同,通用汽车是由物流部的员工直接将部件配送到工位。首先要根据车间使用点和物料强度决定交接区的位置,然后仓库根据交接区的位置,物流强度进行仓储储位布置。本文假定产线位置已经固定不动的情况下进行物料搬运分析。四种搬运方式中,对于钣金件和悬挂链物料,不进行单独的物流强度分析,悬挂链物料只需要分析挂件和摘件需要的人力就可;紧固件的配送需要人力较低,也是简单测算,重点测算需要用台车和周转箱上线的部件所需要的物流量。事实上,只要可能,用悬挂链将物料运输至使用点总是最优方式。

(1)车间物流测算。

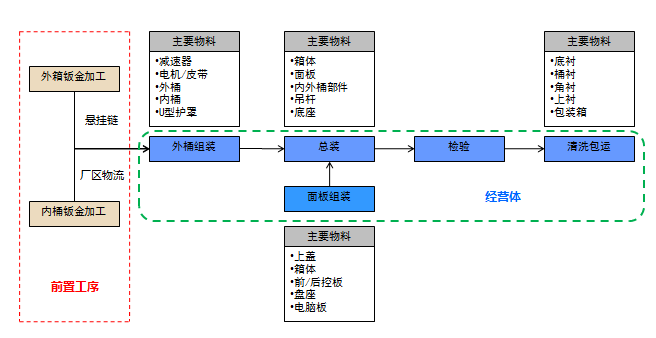

进行物流量测算需要从产线的节拍、工艺BOM用量、包装形式入手。以某公司每班10小时,单班2400台成品进行测算。洗衣机装配流程图及主要物料分布如图7-5所示。

图7-5 洗衣机装配流程图及主要物料分布

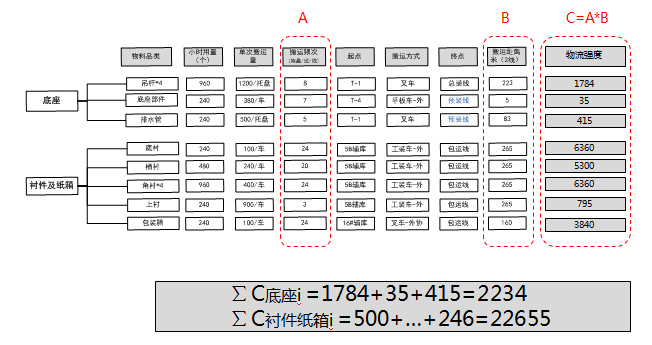

第一步:统计零件的物流强度,按托计算。

第二步:计算零件的搬运距离:然后用托盘数*搬运距离就得到物流强度。计算结果如图7-6所示,

图7-6计算零件的搬运距离

在家电行业,电梯总是瓶颈资源,必须进行详细测算,而且有一个原则,每个电梯只能一个车间使用,不要多个部门使用。例如原材料在三楼,总装在二楼,那么原材料入厂时从一楼到三楼的电梯归仓库使用,而部件从三楼到二楼的电梯归车间使用,两者要分别进行物流强度测算,不要混用。

(2)仓库物流强度测算及储位规划。

仓库作业包括入库作业和出库作业两类,从工作量来说出库作业大很多,因为入库作业多数是批量入库而出库作业是按生产订单出库。计算物流量的方法类也是计算从库存到升降电梯的距离。

首先根据前文的库存量计算出每种物料的存放面积。然后在图纸上进行模拟摆放并测算物流量,计算多个方案,某公司的部件布局方案如下:

计算物料需求面积,如表7-9所示。

表7-9物料需求面积

物料 | 物料描述 | 责任人 | 数量 | 单箱数量 | 箱/托 | 箱数 | 托数 |

1 | ×× | 400 | 4 | 20 | 100 | 5 |

布局与物流强度计算:物流强度计算主要是距离×物流量。先预设几种布局方法,从中选择出物流强度较低的布局。如表7-10所示。

表7-10布局与物流强度计算

| 品种 | 日物流量 | 备料区(距离) | 拆包区(距离) | 到备料区物流强度 | 到拆包区物流强度 | 求和 |

1 | 钣金 | 6 | 60 | 25 | 360 | 150 | 510 |

2 | 结构件 | 66 | 35 | 10 | 2310 | 660 | 2970 |

3 | 电机 | 13 | 40 | 15 | 520 | 195 | 715 |

4 | 电源 | 11 | 70 | 20 | 770 | 220 | 990 |

5 | 反冲物料 | 5 | 60 | 10 | 300 | 50 | 350 |

6 | 辅助件 | 3 | 35 | 20 | 105 | 60 | 165 |

7 | 塑胶件 | 5 | 40 | 20 | 200 | 100 | 300 |

8 | 线材 | 7 | 45 | 15 | 315 | 105 | 420 |

9 | 一体机钣金 | 13 | 50 | 20 | 650 | 260 | 910 |

10 | 组件 | 35 | 20 | 30 | 700 | 1050 | 1750 |

| 合计 |

|

|

| 6230 | 2850 | 9080 |

于晓光

于晓光