标准工时的制定方法有很多,归纳起来有如下几种:

(1)秒表观测法俗称“马表法”或时间观测法。

(2)标准时间预定法(PTS法)。

a.WF法(Work Factor)。

b.MTM法(Methods Time Measurement)。

c.MODAPTS法(Modular Arrangement of PTS)。

(3)标准资料法。

(4)经验法。

(5)VTR法(摄影法)。

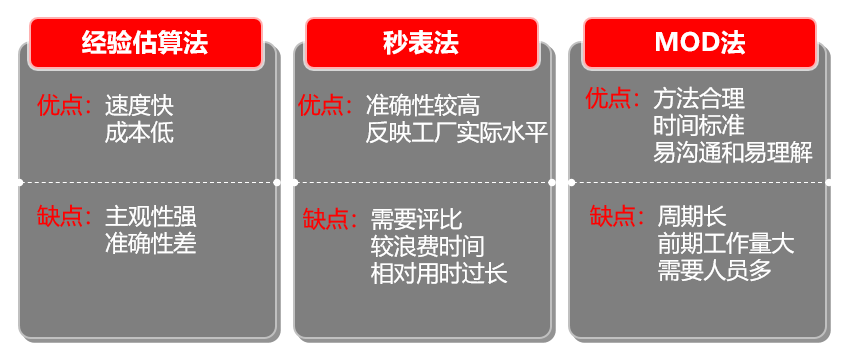

目前制造行业较常用的三种算法使经验估值法、秒表法和MOD法。优缺点如图1-3所示。

图1-3 标准工时三种测算方法

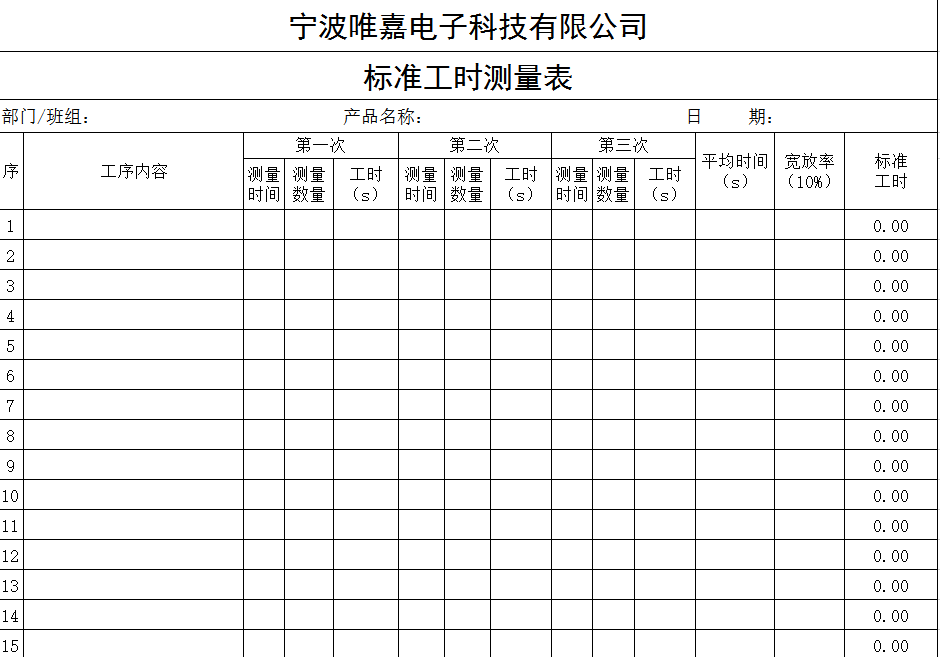

在公司里面测量用的表格如表1-3所示:

表1-3 标准工时测量表

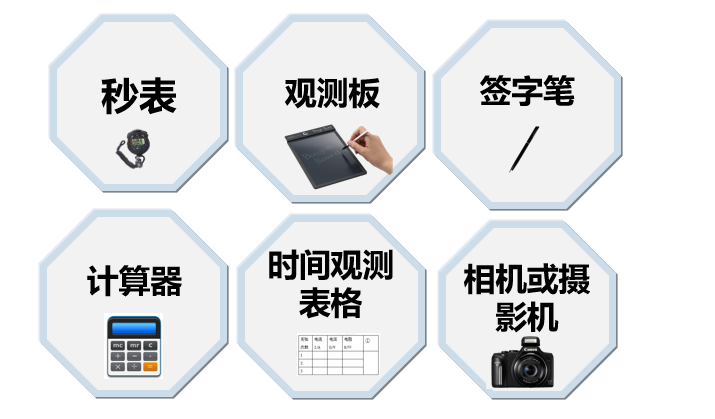

去车间现场实际测量工时时需要准备的清单如图1-4所示:

图1-4 测量用具

现场测时分为四个步骤(图1-5):

(1)划分作业单元:在去现场之前,需要将工序依据加工的先后顺序填写在工序表内(尽量不要遗漏工序)。

(2)去现场测时,要确定好需要观测的对象,也就是说需要对哪道工序进行测量时间。

(3)现场测时:拿着秒表,对某道工序进行测时记录。

(4)数据分析与整理:测时结束后,回去在电脑上整理测时记录信息。

图1-5 测量工时步骤

测量时间时的注意事项如下:

(1)如果在观测中,发现了异常值,一定要剔除异常值,不能算在平均值范围内。

比如:你观测的工序,第一次测时是35s,第二次是37s,第三次是50s,第四次是32s,第五次是34s,那么你需要把第三次测量的50s剔除,再重新测一次。

(2)你不一定站在员工旁边测时,你也可以站在他的旁边测第三者的工序时间。

(3)将有争议的工序时间用摄像机录下来,回去自己研究。

(4)建议小订单上线1天后测时,大订单上线3天后进行测时(大小订单依据公司订单量进行制定)。

(5)标准工时的设定人员,一定要具备作业分析、时间观测、评价法、宽放率等的专业技术训练,并且由熟知现场作业的第一作业员、组长、班长及其他专门人员等的设定。

(6)在设定标准工时以前,必需实施作业的标准化,一旦作业方法、作业条件改变,就得重新设定标准工时。

例如:装配2组新款上线后,建议上线2天内,先把工序全部写完成,然后按照工序表的顺序进行测时。每个工序至少测5次,剔除异常值,将全部工序都测时记录下来,回去整理,求平均值。

另外,对于在测时过程中出现的异常值,可以用录像机拍摄下来,在电脑中再回放,查看其工序动作是否合理,是否有浪费现场。如果有做同样的工序,也拍摄下来,进行对比分析。

标准工时是建立在一个熟练工人在标准的工作方法上的作业时间,是参照学习的标准,是一个统一的衡量工具,如衡量我们的工厂的效率水平、成本、产能等,所以一些影响工人效率的外在因素是不会考虑的,例如:

(1)货期短、订单小、工人效率未有足够时间上升。

(2)款式新、工人不熟练。

(3)难度高、工人常返工。

(4)流失高,熟手工人少。

刘秀堂

刘秀堂