要想实现和持续推进精益生产,首先必须得尊重员工,调动人的积极性,弄明白一线员工是怎么想的,多听他们的意见。赋予作业人员有价值的工作,把人的能量与有效作业结合起来,激励员工提出合理化建议。更为关键的是,在作业人员和管理人员之间建立信赖关系。

一个广东珠海的厨卫企业,其公司总经理参加了很多的培训,也参观了很多的标杆工厂,所以他决定一定要在公司里面推行提案改善制度。不管是提案改善制度、激励制度还是提案的目视化看板,都做得有模有样。

但是,当推行了一年多后,针对所有提案进行耗时耗力的总结和评价时,才发现一个无奈的事实:这些提案基本上全部是工艺技术部门提出和实施的,而这些所谓的改善提案,即使没有这个提案改善制度存在,也是工程师要进行的正常工作,而其他的部门都采取了“事不关己,高高挂起”的态度。

不能说总经理的想法不好,不能说提案改善制度不完善,不能说公司的投入太少,但是从结果上来看,公司并没有得到想要的改善文化和相关的收益,这究竟是为什么呢?

通过沟通和诊断,我们注意到,该总经理在公司推行提案改善制度的时候,只关注了其外在的“形”,而忘记了内在的“神”。

我们谈起精益生产,它不是一种工具或者一种方法,更不是一种制度,它归根结底是人的系统。既然是人的系统,就离不开对人性的了解,需要满足人性的需求,所以在改善中我们需要尊重人格。

赋予作业人员有价值的工作,把人的能量与有效作业结合起来,激励员工提出合理化建议,更为关键的是,在作业人员和管理人员之间建立信赖关系。笔者根据近10年推行改善的经验,归纳了以下的改善要领:

一、改善,必须亲力亲为,身先士卒

很多公司的管理层认为,改善是员工的事情,是下属的事情,自己则是制定相关的规定和制度,然后投入资金奖励员工就可以了,相信重赏之下必有勇夫。其实,这样的想法是非常错误的,有句话说得好,“己所不欲,勿施于人”,连你自己都不会做改善,都没有做过改善,怎么指导下属的工作呢?

做为高层,不要每天做领导,要做改善的啦啦队;作为中层,不要每天做管理,要做改善的导演。

事实上,如果管理者想真正做好改善工作,首先需要自己能够真正致力于改善,并且不断督促下属进行改善,从而激发和提高下属的改善意愿和情绪。当然,管理者所进行的改善和一般员工的改善,主题是不一样的。一般员工的改善以作业流程和作业方法为主,而管理者需要站在一定高度,以组织、管理体系等变革为主。不管具体内容如何不同,只要管理者能以身作则亲身参与,下属在不断增强改善意识同时,就会感受到人格的尊重。

二、可以接受失败

管理者要有容忍和接受改善失败的气度,因为所有成功的改善都可能需要一些失败的教训和经验作为基础,我们常说“失败是成功之母”,而“总结是成功之父”。道理浅显,说起来也很容易,但是做起来却很难,因为往往在员工改善失败的时候,很多管理者就忘记了这句话,表现出对员工的责怪和抱怨,甚至失去改善的信心和信念。

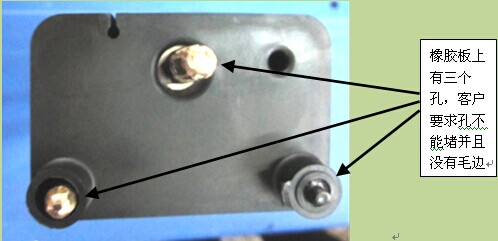

笔者曾经在一个橡胶厂做咨询,在谈到防呆防错改善时,改善团队想到了一个很好的改善方案:他们有一种产品——在一块橡胶板上面有3个孔,在生产过程中这些孔上会有一层毛边覆盖,需要有员工将毛边撕掉。如图1-4所示。

图1-4 原夹具照片(是产品照片还是夹具照片)

![]()

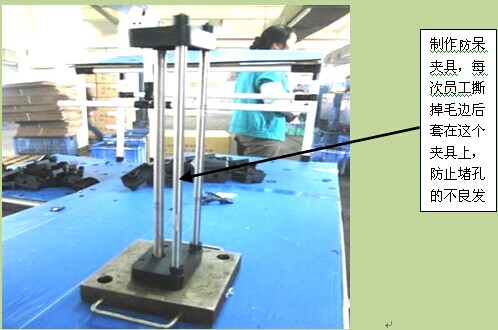

但是,有时候由于员工疏忽,会有部分没有撕掉毛边而造成堵孔,带来客户投诉和罚款。于是,改善团队就设计了如下图1-5所示的防呆夹具,每次员工撕掉毛边后套在这个夹具上,防止堵孔的不良发生。

图1-5防呆夹具照片

但是在实际使用过程中,发现对效率的有一些影响,总经理就叫停了这个改善,并且把制造这个夹具的费用让改善团队成员共同承担。改善团队怨声载道,失去了继续优化这个夹具的动力和后续做改善的激情。

如果不能接受尝试改善过程中的失败或失误,就很容易扼杀改善的动机,反而留下隐患。相反,如果管理者能够认真听取员工改善失败的总结,对失败的原因进行深层次的分析,找出更好的改善方法,那么就会提高改善的水平。

三、改善无大小之分

“不以恶小而为之,不以善小而不为”。改善没有大小之分,看似轻微的危险源,不起眼的不合理的工艺或者操作方法,如果得不到及时的改善,最后就会不断累加而形成大事故。所以,管理者一定要重视那些看起来微不足道的改善。因为“精益改善,不仅仅是一些大的改变,还包括成千上万的小改善”。

四、提高员工有价值的工作

精益生产关注于消除浪费来加快流程速度。精益是一种提高效率的理念和方法,但是精益的理念和方法,绝不是通过简单地提高员工的劳动强度来获得改善。精益改善更多的关注于消除流程和作业中那些不增值的作业来提高效率,这些非增值活动即是精益生产所定义的七大浪费。

余伟辉

余伟辉