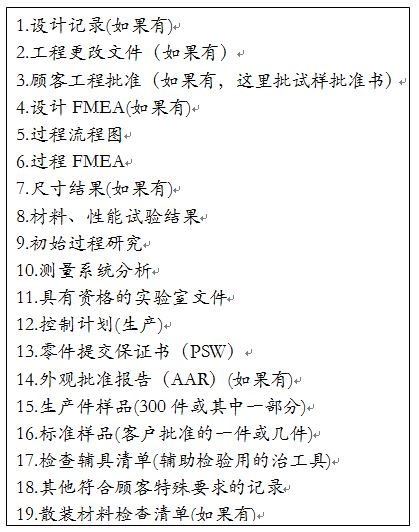

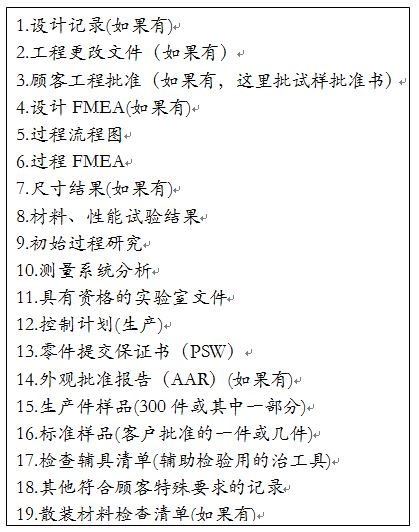

1.设计记录

一般指2D图、3D图、电性图、线路图、结构图、组装图、模具图等。

2.工程更改文件

参见APQP的产品变更履历表。

1.设计记录

一般指2D图、3D图、电性图、线路图、结构图、组装图、模具图等。

2.工程更改文件

参见APQP的产品变更履历表。

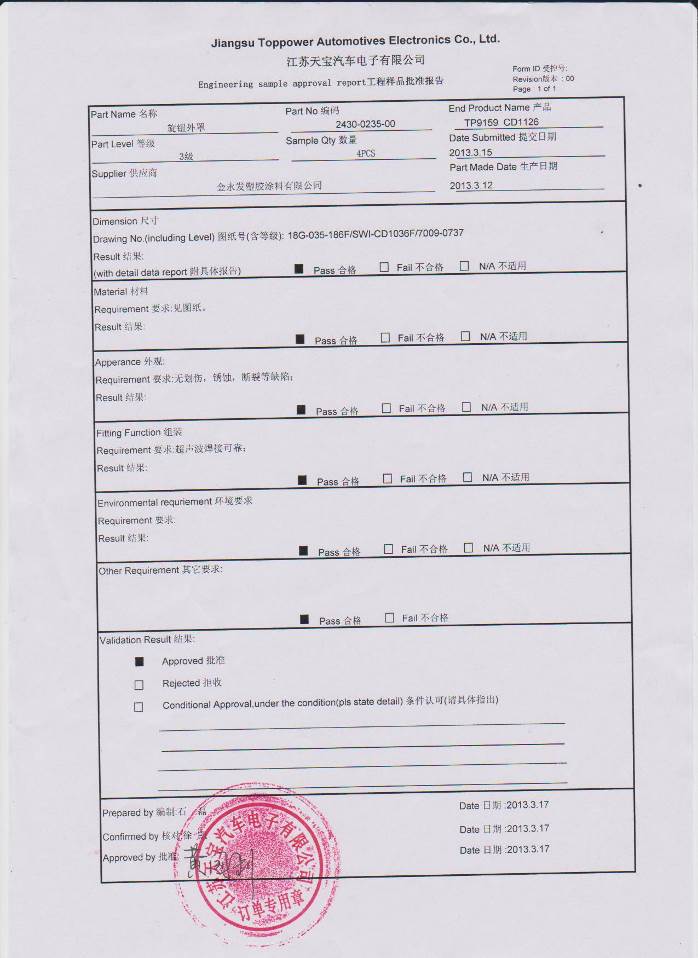

3.顾客工程批准(如果有,这里批试样批准书)

打样阶段的批准证据,如签样、签承认书等。

4.设计FMEA

包括设计系统、子系统、部件FMEA,其中方块图不需要提交。 针对严重度高、RPN分数高的情况要采取相应的措施,切忌一个改善措施都没有。现行设计控制包括预防和探测两种手段,预防主要是设计规格、模拟实验,而探测则主要是设计验证。

5.过程流程图

过程流程图包括成品组装流程、半成品组装流程图、零件成型加工流程图。特别注意,一定要用流程图标准格式填写,如 代表储存, 代表加工, 代表检验,每个工序要注明过程特性和产品特性。系统与子系统以及物料不可做在一张流程图上,需要分开。另外须注意的是,在绘制流程图的过程中,要把不合格的流程也要画出来。这个流程图包括:机座加工流程图、内胆成型流程图、箱体组装流程图、成品总装流程图。该流程图的最大问题是品质异常的流程没有描述出来。

6.过程FMEA

过程FMEA需要根据流程图来做,有几份流程图就要做几份FMEA。以下案例中有四份流程图,严重度高的和RPN分数相对高的要采取相应措施,切忌一个改善措施都没有。现行过程控制包括预防和探测两种手段,都要填写清楚。千万注意失效模式与失效原因不要混淆,另外特殊特性一定要用指定符号在级别栏注明。

7.尺寸结果

这里的尺寸结果主要是指外型尺寸,不包括每个零件所有尺寸。除非客户有强烈要求,工程图所有尺寸都要检测提交。需要特别注意工程图的版本号,最好在检测报告上注明图纸版本号。

表5-2-4 生产件批准—尺寸结果示意表

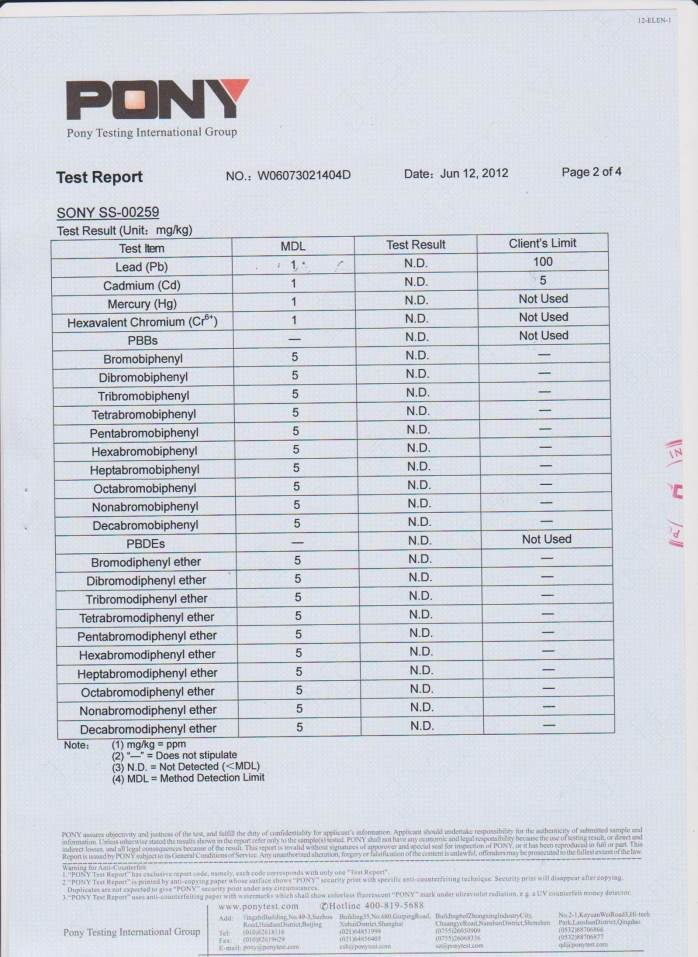

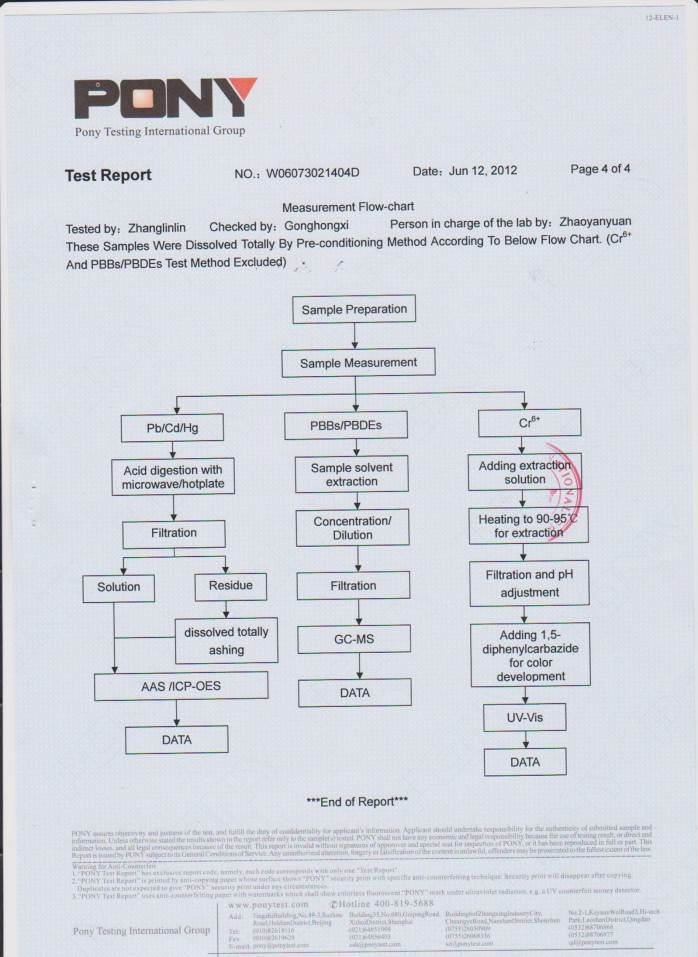

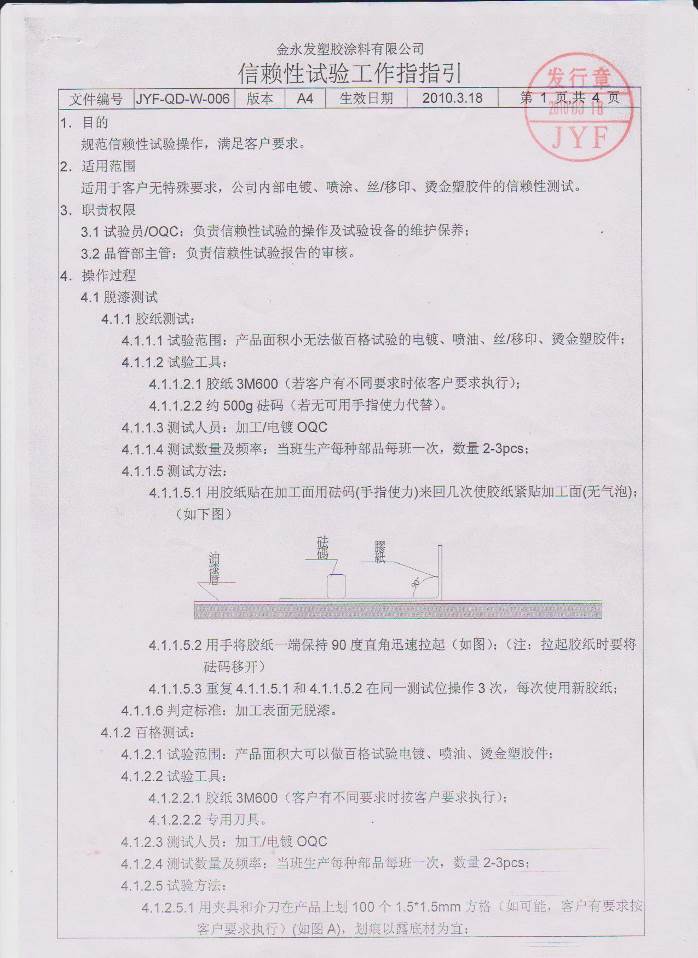

8材料、性能试验结果

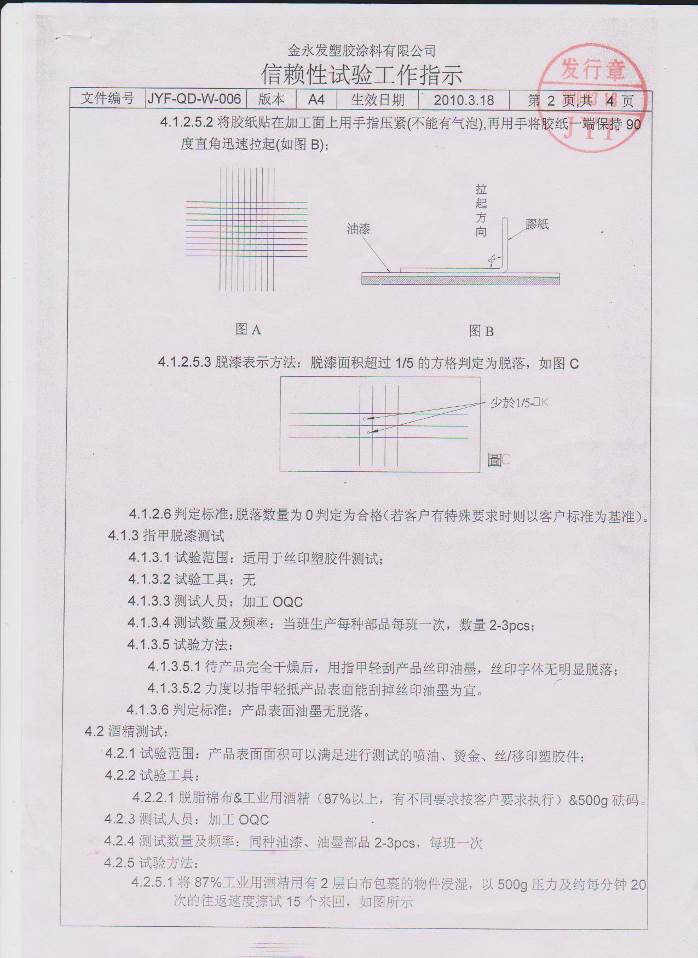

这里包括材料性能测试结果和成品性能测试结果,主要分为两种情况:一种是有些项目材料测试了,成品可不测,如ROHS检测。另一种是有些项目只能在成品或半成品测试,这个要看客户认可的试验大纲,试验大纲可不提交,但大纲的检测项目必须提供完整的证据。以下是一个实验大纲的案例,仅供大家参考。

9初始过程研究

这里针对特殊特性27.2尺寸进行能力分析。特别注意,过程变更以及异常点必须注明原因,并采取相应措施,PPK≥1.67。

10.测量系统分析

测量系统分析一般来说要针对所有测量系统,但是很多客户往往也接受只针对特殊特性做MSA分析,这个要求具体要请示客户。GRR的要求一般是≤10%,碰到GRR>10%的情况,就需要在进行改善后,方可进行批量性生产。

表5-2-5 量具重复性和再现性分析表及其数据表

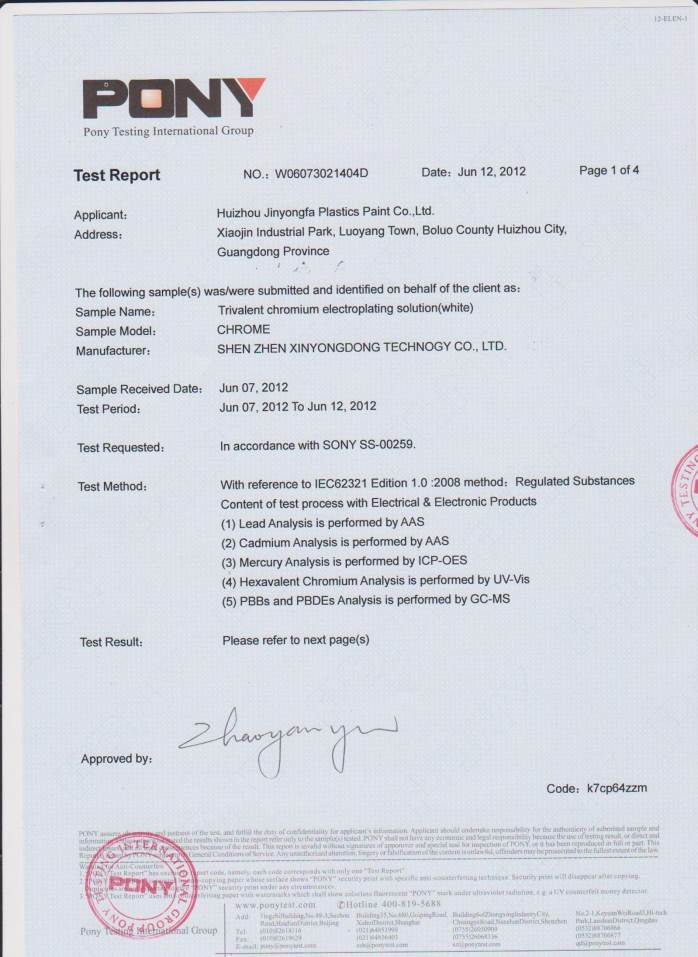

11具有资格的实验室文件

这个要与实验大纲一一对应,如果是委外实验,要提供委外厂商的资质证明;如果内部实验,则要有相应的校准报告、实验设备名称。

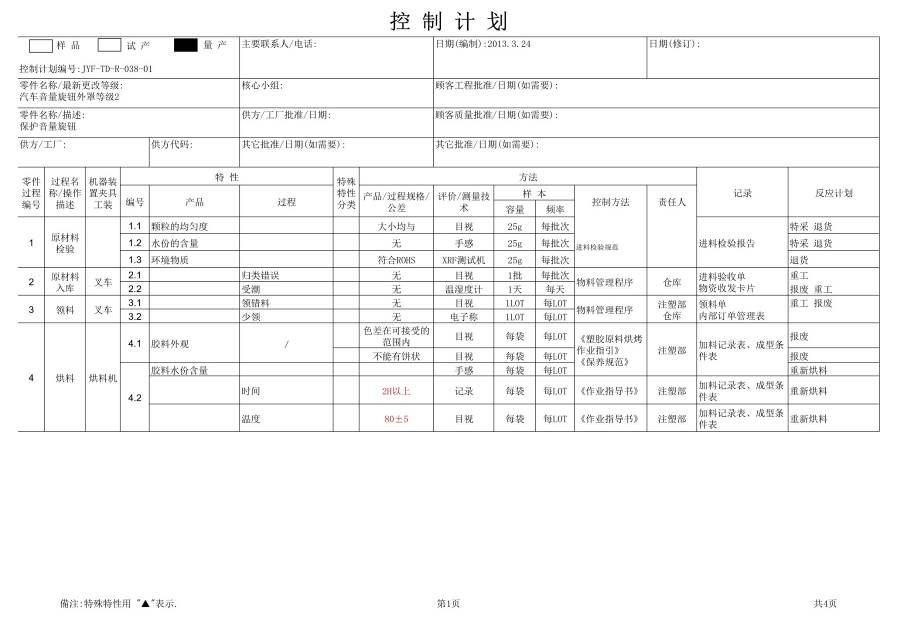

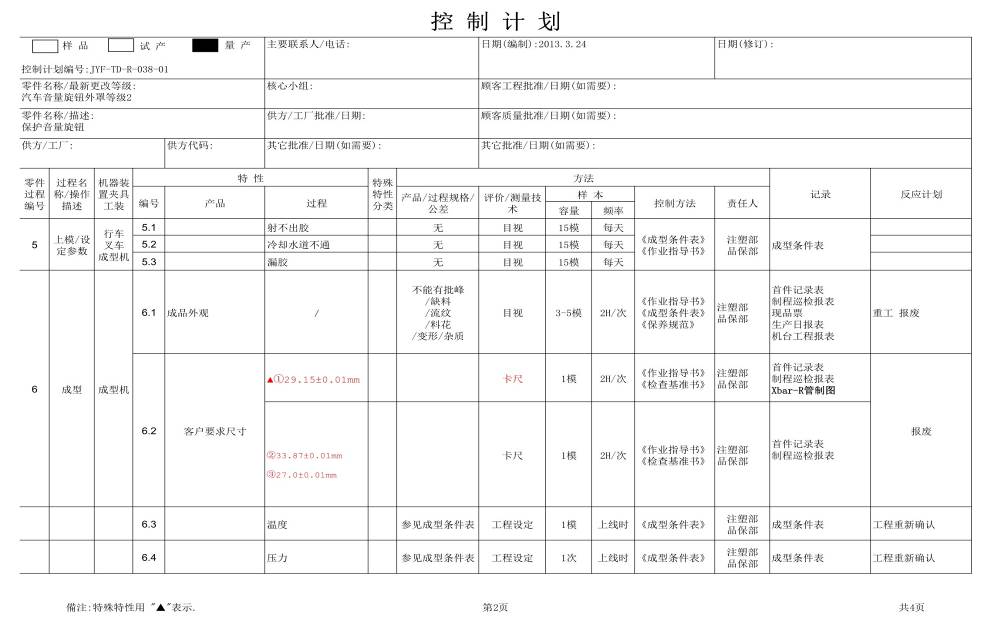

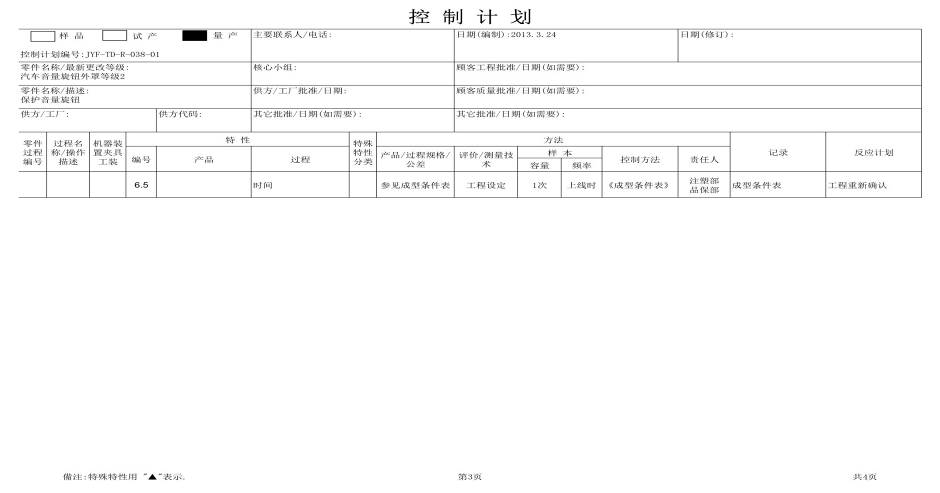

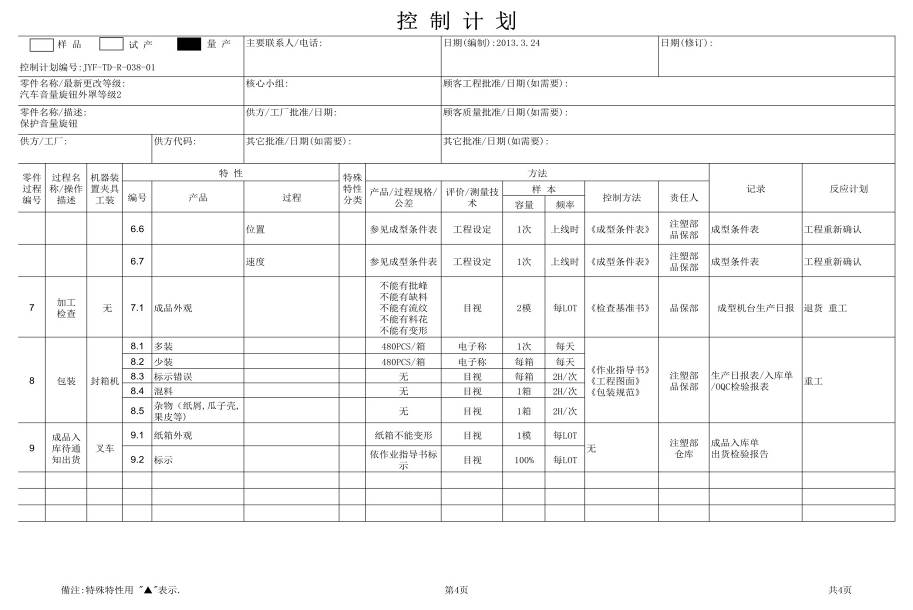

12.控制计划(生产)

控制计划必须要与过程流程图,PFMEA保持一致,不可漏掉工序,做到有失效模式的地方就有检验的手段,有失效原因的地方就有控制的方法,参见图5-2-7。

表5-2-7 控制计划表

13零件提交保证书(PSW)

PSW要注明重量、提交原因、提交等级、本司联系人等信息。

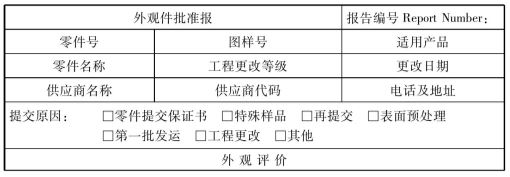

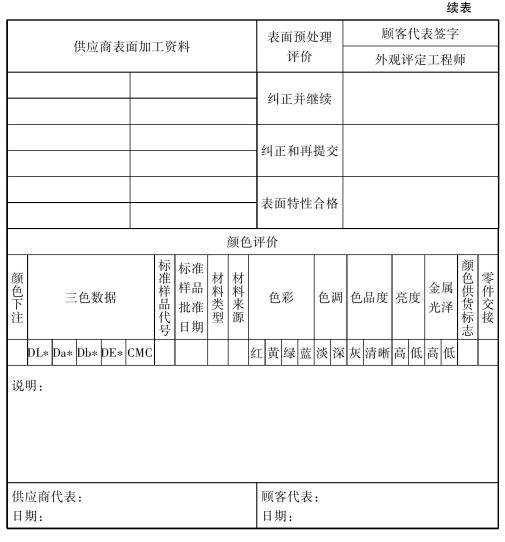

14外观批准报告(AAR)

15生产件样品

外观指颜色、纹理、粗糙度、亮度等方面的内容,至于毛刺、刮伤、黑点等则不在这个范围之内。这里指试产的产品,一般要求300件以上,这里要看客户的具体要求。

16.标准样品

打样时客户签的样品。

17.检查辅具清单

参见检测与实验设备清单,主要包括卡尺、针规、塞规等。

18.其他符合顾客特殊要求的记录

如产能评估记录。如表5-2-8所示。

19.散装材料检查清单(当客户要求时)

如果提交的是散装材料,如油漆、稳定剂等,就要提交散装材料清单,如表5-2-9所示。

油漆供应商PPAP需要提交表5-2-12的内容。

(1)散装材料要求检查表:

对于散装材料,所要求的PPAP 要素是通过散装材料检查表定义的,任何顾客特定要求必须在散装材料检查表里列出。参见表5-2-12。

(2)设计矩阵表:

设计矩阵表:在DFMEA前完成,设计矩阵表决定了配方成分的成分特性、产品特性、过程限制和顾客使用条件之间复杂的相互关系关系。然后在设计FMEA 便能有效地分析重大影响的项目。

(3)散装材料DFMEA:

利用设计矩阵表(如果使用的话),列出有严重负面影响的特性,作为与潜在失效模式相关联的潜在失效起因/机理。机理通常被描述为超过或低于某一特定的界限。这些界限规定了用于产品批准以及因此要求将任何变更通知给顾客的界限。

(4)散装材料特殊特性:

如果产品特性/属性能够使得正常变差超出设计预期的稳定范围,从而导致重大影响的话,那么这些特性/属性就被指定为特殊的,必须通过特殊的控制方法加以控制。对于散装材料,经常出现的是以散装材料到最终产品的加工转化过程。如:从油漆到漆膜的形成过程中,固体树脂的百分比。散装产品特性(提供产品的特征)和最终属性(加工转化后产品的特征)间的不同。例如:产品特性的例子是:结合剂、﹪NV 固体。最终产品属性的例子:外观、形体薄膜、安全性、耐久性。

(5)散装材料控制计划:

试生产(trial run)- 对产品/过程控制特性、影响特殊特性的过程控制、相关的试验以及在产品形成规模和正常生产之前采用的测量系统等形成文件。

生产-对产品/过程控制特性、影响特殊特性的过程控制、相关的试验以及在产品形成规模和正常生产过程中使用的测量系统等形成文件。根据组织的判定,还可以包括其他内容。

(6)散装材料MSA:

为进行测量,散装材料常常在取样之后需要进行进一步的加工。测量通常是破坏性的,不能对同一个样品重复进行试验。加工工业中重要特性的测量变差(如:黏度和纯度),往往比机械行业测量特性(如:尺寸)的变差大的多。其测量变差可能会占总观察到的变差的50%甚至更多。

若使用标准化的试验方法(如ASTM即国际材料试验协会 、ISO、AMS),则不要求进行MSA分析,但是了解在所采用的试验方法中测量变差占总变差的比例,对组织是很重要的。对于MSA 的实际要求,不论是非标准的试验方法,还是“供方全新”的试验方法,关于这一点,应该在策划阶段得到顾客的同意。对特殊特性有关的每一试验方法均应该进行MSA 研究,而并非是由某测量方法对每一件产品。因此,MSA 研究应该尽可能广泛地覆盖使用某一特定试验方法的所有产品。如果产生的变差性不可接受,那么应该在更窄的产品范围内进行研究或应该采取某种措施改进试验方法。

(7)散装材料标准样品:

对稳定材料适用实物样品;分析样品的纪录:如紫外/红外光谱图、原子吸收或气体质量色析法分析纪录是一种合适的标准样品。制造样品记录:生产产品的数量、重要的性能结果、使用的原材料(制造商、批号、重要特性记录)、为制造该种散装材料所要求的关键设备、分析样品记录、批量标签。

(8)散装材料PSW:

表格参见标准模板。

(9)散装材料临时批准:

大部分产品在开始使用之前都将得到批准。在不能获得批准的情况下,可能会获得“散装材料临时批准”。

(10)散装材料顾客工厂关系:

顾客工厂关系是将供应散装材料的组织和顾客的职责进行分摊。该关系将定义特定的顾客工厂中带有特殊特性的加工步骤和散装材料最终产品属性的相互关系。当散装材料需进行化学或物理转化时,这种相互关系的意义尤为重大。此内容适用于由散装材料(如:灌装内的液体油漆)加工转化为最终产品(如:固化的油漆膜)。这种情况可能并不适用于所有的散装材料(如:清洗液、引擎机油,钢铁等等)。

表5-2-8 供应商新产品产能审核报告

表5-2-9 散装材料要求检查表