整个评价过程分为四个部分,如表3-1所示。

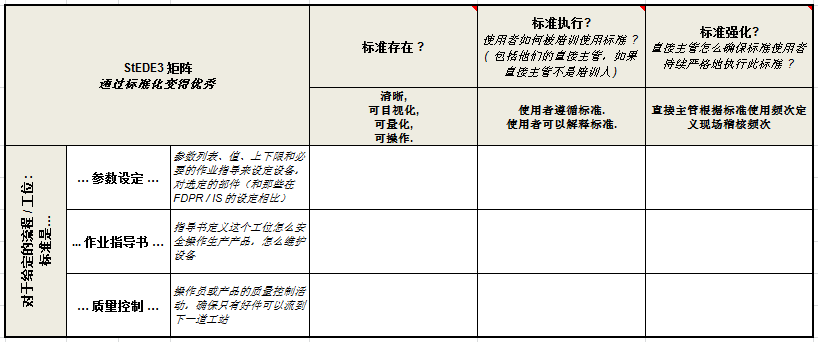

表3-1 StEDE cube评价过程

(一)被评价工位现场巡视

首先,评价员需要对评价工位进行360度巡视,巡视要求如下:

(1)整体工位5S状况是否混乱,例如:工位材料是否有标识、所有材料是否按指定区域摆放好。

(2)对应作业指导书及样品是否展现出来?

(3)机台运作是否正常?

(4)作业员的操作是否流畅?

通过360度全面观察生产工位,找出一些较显着的差异并进行记录。这个方法早在20世纪30年代的丰田公司运用,时任丰田公司的车间主任大野耐一先生,在每次招聘新的基层干部就会用这种方式检查应聘人员的能力与水平。应聘人员通常会被他邀请到一个车间通道的中间,然后他在过道的中间用粉笔画一个圈,应聘人员两脚站在圈中间,身体360度慢慢旋转,两眼仔细观察生产现场,两手如实记录现场问题点。大野先生当时的标准要求是:5分钟必须写出30个问题点,无论问题的大小都可以记录。如果超过时间未写完30个问题点或延期完成均视为面试不合格。

(二)standard生产工艺参数检查

第一步,检查工艺参数是否有标准。标准要求如下:

(1)适宜性:工艺参数标准是否适宜。例如:《标准工艺参数卡》中所标示的参数无法监视测量。评价判定结果分为OK和NOK,如果工艺卡中的参数无法进行监视与测量,说明生产工艺卡不适宜,直接判定NOK。

(2)充分性:我们可以理解成标准的完整性。例如:现场评价发现较多的关键参数并未纳入《标准工艺参数卡》,如何检查工艺参数卡是否完整呢?我们可以让供应商提供此产品或类似产品的《特殊特性清单》,在此清单中可以找到产品实现的每个过程的关键特性。如果《标准工艺参数卡》不完整,评价员直接判定NOK。

(3)有效性:过程参数公差是否有效,例如:注塑过程中,《标准成型工艺卡》中要求前模模温80+/-10度,评价员要求将模温下调到下限70度时,此时产品发现黏模现象,我们称此为无效参数。因为参数并未得到验证。所以评价员可直接判定NOK。

第二步,Deproyed当第一步生产参数已被确认无异常后,评价员需进行下一步评价,即参数是否被适时监视与测量。很多企业现场都有标准要求,但是每次检查并未发现监视与测量记录。这样,所谓标准将变成一张白纸。所以,评价员在检查监视与测量记录的同时,需与机台实际显示相比对,看是否存在差异。其评价结果分为三种:

第1类:OK,评价员发现实际参数检查与标准相符合。

第2类:NOK ,评价员发现实际机台参数与标准不相符。

第3类:Conditional OK,翻译成中文就是条件接受,例如:注塑成型实际模具温度测量,评价员现场发现模具温度测试值只有一个,经询问作业员只测量模仁的中间一个点,虽然测量值在标准要求范围内,但实际再测量模仁的四个角发现有一个角温度超出公差要求或者接近规格上下限。这种情况称之为条件OK,主要因为缺少执行标准而导致执行结果偏离规格要求。

第三步,Enfored 标准参数的强化检查。中小企业总在抱怨标准无法“落地”,不能被作业员落实与执行。管理层都认为有了标准及培训,员工就会按标准执行。但实际情况与我们想象的完全不一样。事实证明,中小企业较多的员工为了能争取多一点的休息时间,就会想出很多办法应对管理者的要求。例如:参数每隔两个小时需要进行监视与测量,有的作业员直接抄上一次的参数,并对其做轻微调整与修改。如模具温度两小时前测试记录为80度,他将修改成81度。所以,在执行的最后一步增加强化中,强化主要由作业员的直接上司来完成,通过作业员对实际参数点检并再次确认其参数点检的有效性。

贺小林

贺小林